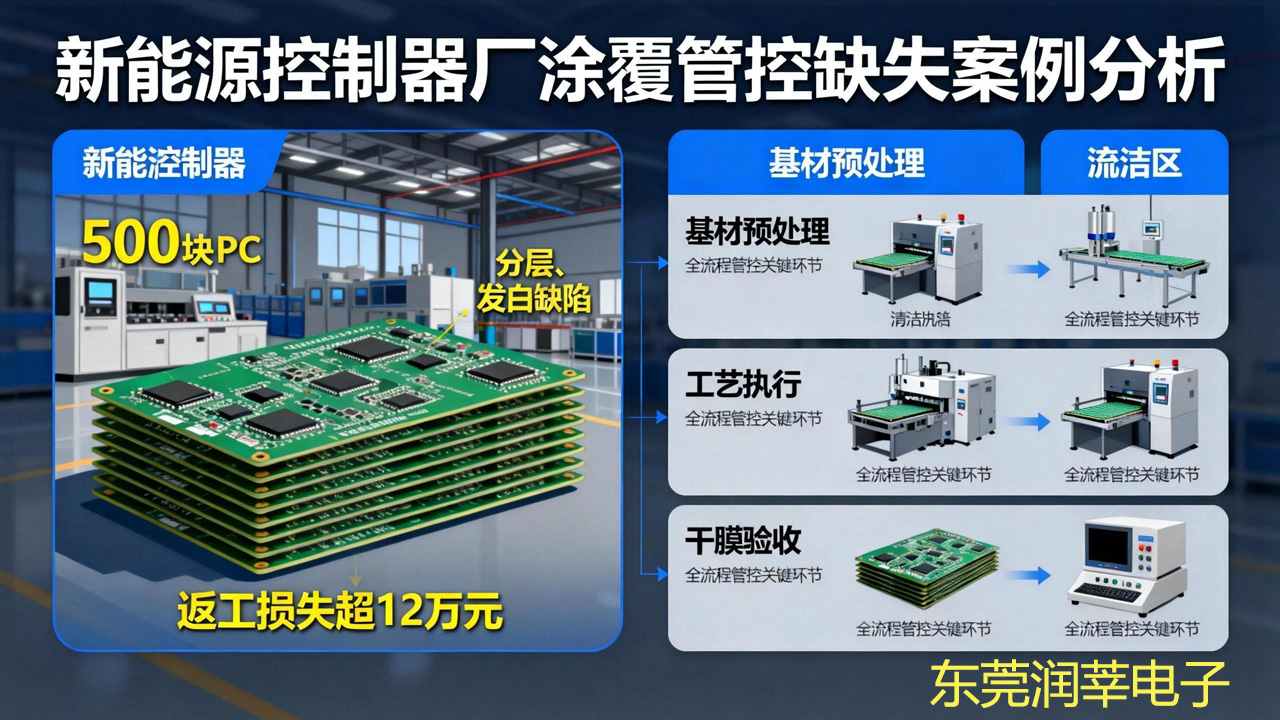

某新能源控制器厂曾因涂覆管控缺失,导致 500 块 PCB 板出现分层、发白缺陷,返工损失超 12 万元 —— 这正是多数企业忽视 “全流程管控” 的典型代价。三防漆涂覆的可靠性并非仅靠 “选对漆料”,而是贯穿 “基材预处理、工艺执行、干膜验收” 的系统性工程。以下用 “3 大阶段 + 18 项标准 + 5 个实战案例”,拆解可直接套用的管控体系。大连开发区三防漆哪家质量好?

涂覆前管控是 “防错第一道防线”,涵盖 PCB 板清洁、物料储存、环境适配三大核心,任一环节疏漏都会引发连锁失效。

PCB 表面污染物多达数百种,直接导致附着力下降、固化异常,需按 “检测 - 清洁 - 验证” 闭环管控:

污染物类型 | 检测方法 | 清洁方案 | 验收标准 | 失效后果 |

助焊剂残留 | 离子污染测试仪 | 超声波清洗(中性清洗剂 + 60℃水温) | 离子浓度<1.5μg/cm² | 漆膜分层、针孔 |

油污 / 汗渍 | 接触角测量仪 | 异丙醇擦拭 + 压缩空气吹干 | 接触角<30° | 缩孔、麻坑 |

湿气 / 水珠 | 红外测温仪 | 80℃烤箱烘干 30 分钟 | 表面温度≥75℃ | 发白、气泡 |

灰尘颗粒 | 100 倍显微镜 | 防静电毛刷 + 粘尘纸 | 无>5μm 颗粒 | 点状缺陷 |

氧化物 | 表面电阻测试仪 | 柠檬酸溶液浸泡 10 秒 | 表面电阻<10Ω | 防护失效 |

蜡质残留 | 溶剂兼容性测试 | 专用除蜡剂擦拭 | 漆膜无收缩 | 局部缺胶 |

实战案例:某医疗设备厂 PCB 涂覆后频繁发白,检测发现环境湿度达 85% RH,PCB 表面潮气未清除。通过 “烘干预处理 + 湿度控制至 65% RH”,不良率从 40% 降至 0.5%。

• 三防漆储存(东莞润莘电子标准):

◦ 环境要求:温度≤30℃、湿度≤70% RH,远离热源与化学品混存;

◦ 保质期管理:开封后 15 天内用完,未开封储存期不超过 12 个月;

◦ 使用前处理:溶剂型漆静置 30 分钟排气泡,UV 型漆避光预热至 25℃。

• 辅料适配:

◦ 稀释剂:必须用漆料原配型号,有机硅漆稀释比例≤1:5(漆:稀释剂);

◦ 遮蔽材料:耐高温≥120℃(适配固化工艺),粘性等级选中低粘(避免残胶)。

• 强制标准:温度 15-28℃、湿度 60-70% RH;

• 管控动作:每 2 小时记录温湿度计数据,偏差超 ±5% 立即启动除湿 / 升温设备;

• 特殊要求:喷涂区风速<0.3m/s(避免橘皮纹),接地电阻<1Ω(防静电)。

工艺执行是 “质量核心区”,需对 “配胶、喷涂、固化” 全环节进行参数化、可视化管控,杜绝 “凭经验操作”。

配胶不均是批量不良的头号诱因,必须执行 “配比 - 搅拌 - 检测” 三步法:

• 配比精度:

◦ 电子秤精度≥0.1g,稀释剂误差≤±2%;

◦ 双组份漆配比误差≤±1%(如 A:B=10:1,误差不超 0.1g)。

• 搅拌标准:

◦ 工具:电动搅拌器(转速 800r/min),禁用玻璃棒手工搅拌;

◦ 时长:单组份漆搅拌 5 分钟,双组份漆搅拌 10 分钟 + 静置 2 分钟排气;

• 粘度检测:

◦ 每批次配胶后用涂 - 4 杯测试,不同漆料合格范围:

▪ 有机硅漆:20-30s(25℃);

▪ 丙烯酸漆:15-25s(25℃);

▪ 聚氨酯漆:25-35s(25℃)。

实战案例:某企业两条生产线因配胶搅拌仅 2 圈,导致粘度分别为 18s 和 42s,出现气泡与缺胶。通过标准化搅拌流程后,粘度偏差缩小至 ±2s,不良率归零。

根据生产场景制定参数,核心指标需实时监控:

工艺类型 | 喷嘴规格 | 喷涂压力 | 距离高度 | 移动速度 | 膜厚控制 |

手动喷涂 | 0.8mm 扇形 | 0.3-0.5MPa | 20-25cm | 30cm/s | 50-80μm |

自动喷涂 | 0.5mm 锥形 | 0.2-0.4MPa | 15-20cm | 50cm/s | 40-60μm |

刷涂工艺 | 硬质纤维毛刷 | - | 接触式 | 5cm/s | 60-100μm |

关键管控:每小时用膜厚仪抽检 5 块板,偏差超 ±10μm 立即调整高度 / 速度。

• 溶剂型漆:

◦ 固化曲线:室温流平 5 分钟→60℃预烘 20 分钟→80℃固化 30 分钟;

◦ 禁忌:禁止直接高温烘烤(溶剂挥发过快导致针孔)。

• UV 型漆:

◦ 能量要求:UV 灯功率≥800mW/cm²,照射时间 10-15 秒;

◦ 辅助:固化前静置 1 小时排空气泡(膜泵涂覆可省略此步)。

• 双组份漆:

◦ 湿度控制:固化环境湿度≤65%,避免水汽影响交联反应。

实战案例:某汽车电子厂固化后出现大量气泡,排查发现炉温直接从 25℃升至 80℃,优化为 “阶梯升温曲线” 后,气泡不良率从 35% 降至 1%。

干膜质量直接决定防护寿命,需按 “外观 - 性能 - 可靠性” 三级验收,不合格品绝不流入下工序。

缺陷类型 | 判定标准 | 产生原因 | 返工方案 |

针孔 | 无>0.1mm 小孔 | 气压过高 / 膜厚过厚 | 局部补涂 + 重新固化 |

橘皮 | 表面无波纹纹理 | 风速过大 / 流平不足 | 砂纸打磨后重涂 |

发白 | 无乳状光雾 | 湿度过高 | 80℃烘烤 15 分钟 |

分层 | 无漆膜翘起 | 清洁不彻底 | 脱漆后重新涂覆 |

缩孔 | 无圆形小坑 | 压缩空气带油 | 更换过滤器 + 重涂 |

缺胶 | 无露铜区域 | 粘度不均 | 补涂至标准膜厚 |

• 附着力:划格法测试(1mm 网格),附着力≥4B 级(无整格脱落);

• 膜厚均匀性:任意 5 点测试,偏差≤±10μm;

• 防水性:IPX7 浸泡 30 分钟,绝缘电阻无下降。

关键产品需做 “双 85 测试”(85℃+85% RH,1000 小时),或冷热冲击测试(-40℃~85℃,500 循环),确保干膜无开裂、附着力无衰减。

• 核心管控表:

环节 | 管控动作 | 检测工具 | 频次 |

基材 | 异丙醇擦拭 + 粘尘 | 显微镜 | 每块板 |

配胶 | 电动搅拌 5 分钟 | 涂 - 4 杯 | 每批次 |

喷涂 | 0.8mm 喷嘴 + 25cm 高度 | 卷尺 | 每小时 |

固化 | 60℃预烘 20 分钟 | 温度计 | 每炉 |

• 防错措施:在喷枪贴参数刻度贴,设置湿度超标报警。

• 核心配置:

◦ 在线检测:离子污染测试仪 + 膜厚传感器;

◦ 自动控制:湿度联动除湿机,粘度偏差自动补稀释剂;

◦ 清洁系统:喷嘴每 2 小时自动清洗(适配超声波设备)。

• 验证标准:每小时抽检 5 块板,外观合格率 100%,性能测试达标。

涂覆管控的本质是 “源头防错 + 过程控参 + 结果验证”,执行以下 3 步可实现质的飞跃:

1. 前置清零:基材清洁达标 + 物料储存合规,阻断源头隐患;

2. 过程锁参:配胶搅拌、喷涂参数、固化曲线按标准执行,避免人为误差;

3. 终检把关:外观 + 性能 + 可靠性三级验收,杜绝不良流出。

某通信设备厂按此执行后,涂覆不良率从 28% 降至 0.8%,年节约返工成本超 30 万元。

大连开发区三防漆哪家质量好?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。