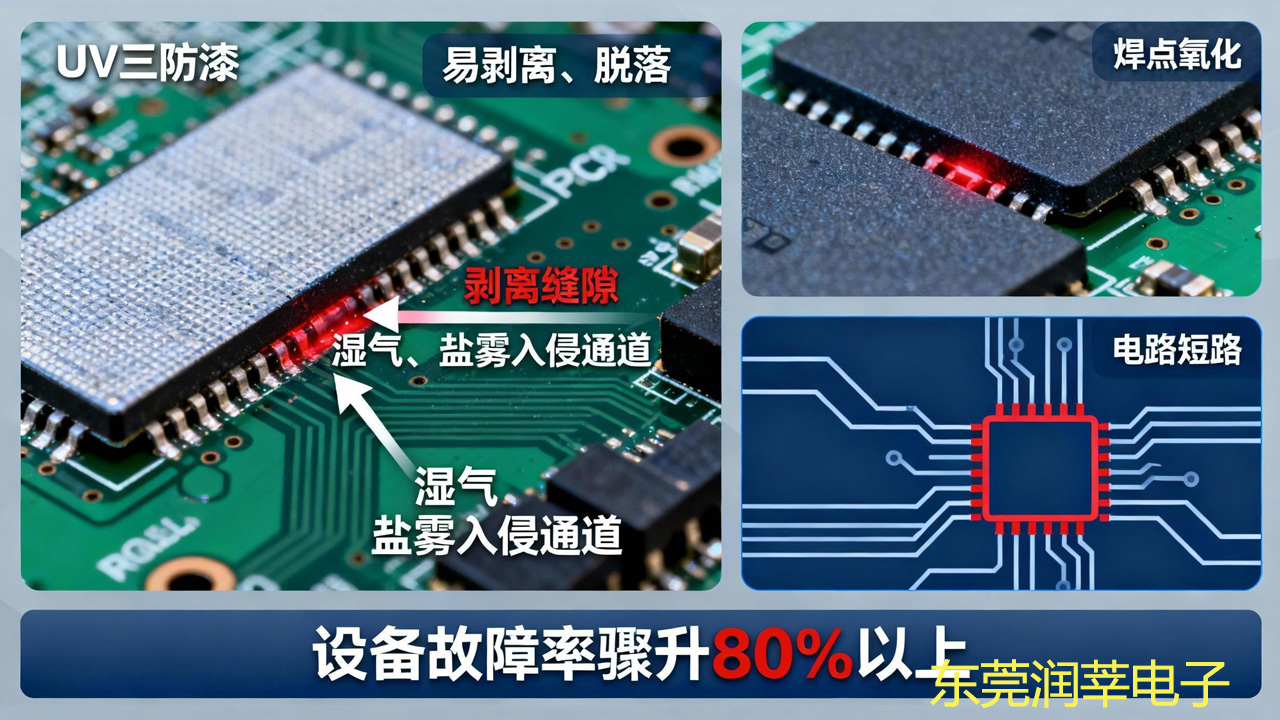

UV 三防漆固化后出现 “易剥离、脱落”,看似只是涂层附着力差,实则会让 PCB 失去核心防护 —— 剥离缝隙会成为湿气、盐雾的 “入侵通道”,导致焊点氧化、电路短路,设备故障率骤升 80% 以上。据润莘电子现场案例统计,90% 的剥离问题源于 “涂覆不规范” 或 “性能不达标”,只要找准诱因,结合国标测试与参数管控,即可彻底解决。合肥军工级三防漆供应商找哪家?

1. 原理:UV 三防漆依赖紫外线引发光聚合反应,胶层越厚(超过技术上限),下层光引发剂越难吸收足够能量,导致 “表层固化但内层未完全聚合”,胶体强度不足,轻轻一碰就易剥离。

2. 关键现象:剥离时涂层呈 “分层状”(表层完整、内层黏腻),或剥离后 PCB 表面残留黏性胶渣。

3. 量化标准与解决方案:

◦ 常规 UV 三防漆:湿膜厚度需控制在20-40μm(对应干膜 15-30μm),超过 50μm 必出现固化不完全;

◦ 厚涂层需求场景(如高防护设备):直接选用 “双重固化 UV 三防漆”(紫外线 + 湿气 / 热辅助固化),可支持湿膜 50-80μm 涂覆;

◦ 操作建议:用漆膜测厚仪实时监控,喷涂时调整喷枪压力(0.2-0.3MPa)与距离(12-15cm),避免局部堆积。

1. 原理:很多用户用刀片、螺丝刀等尖锐工具 “刮划后剥离”,属于破坏性测试,会人为破坏涂层结构,无法反映真实剥离强度;正确方法需通过国标拉力测试,量化涂层与 PCB 的附着力。

2. 错误 vs 正确测试对比:

测试方式 | 问题点 | 正确做法(国标 GB/T 2790-1995) | 达标标准 |

尖锐工具刮划后剥离 | 人为破坏涂层,误判真实性能 | 180°/90° 拉力测试:用夹具夹住涂层,以 300mm/min 速度垂直剥离 | 剥离强度≥1.8N/mm(一般场景);≥2.2N/mm(恶劣环境) |

3. 解决方案:

◦ 配备 “小型拉力测试机”(适合车间快速检测),或送第三方实验室按国标测试;

◦ 禁止用 “手感软硬”“是否易撕” 等主观感受判断,必须以量化数据为准。

1. 原理:UV 三防漆的附着性能由 “胶体与 PCB 表面的分子结合力” 决定,若附着等级不达标,即使固化完全,也易从 PCB 表面整体剥离。

2. 核心检测方法:百格测试(国标 GB/T 9286-1998),分两大评级体系:

◦ ISO 等级(0-5 级):0 级最优(划格后无任何涂层脱落),≥1 级即存在剥离风险;

◦ ASTM 等级(5B-0B):5B 最优(划格边缘无脱落),≤4B 需警惕附着问题;

3. 解决方案:

◦ 涂覆前先做 “百格测试预评估”:用美工刀划 1mm×1mm 网格(100 格),贴 3M 610 胶带撕拉后,脱落格数≤0 为达标;

◦ 不达标时立即更换型号,优先选择标注 “附着等级 ISO 0 级 / ASTM 5B 级” 的 UV 三防漆(如润莘电子 UV-2599 型号)。

除上述 3 点,以下 3 个细节也会导致剥离,需重点管控:

1. 素材污染:

◦ 原因:PCB 表面有油污、助焊剂残留、水汽,会阻碍涂层与 PCB 结合;

◦ 解决:涂覆前用异丙醇擦拭表面,再放入烘箱60℃烘烤 10 分钟(除潮 + 去残留),自然冷却至室温后作业。

2. 固化能量不足:

◦ 原因:UV 灯管老化(使用超 500 小时)、光照距离过远(>15cm),导致能量未达固化阈值;

◦ 解决:用能量计测试(需达到800-1200mJ/cm²),老化灯管及时更换,光照距离调整至 8-12cm。

3. 胶体韧性差:

◦ 原因:胶体拉伸强度<8MPa、断裂伸长率<150%,韧性不足易脆裂,间接引发剥离;

◦ 解决:选型时明确要求 “拉伸强度≥8MPa、断裂伸长率≥150%”,优先选添加增韧剂的 UV 三防漆(如润莘电子 UV-2599 型号)。

1. 测厚度:用漆膜测厚仪查干膜厚度→超 30μm→厚度超标问题;

2. 做测试:百格测试 + 拉力测试→百格≥1 级 / 拉力<1.8N/mm→附着 / 强度不达标;

3. 查细节:检查 PCB 清洁度(有无油污)、UV 能量计数值(有无达标)→排除隐藏因素。

合肥军工级三防漆供应商找哪家?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。