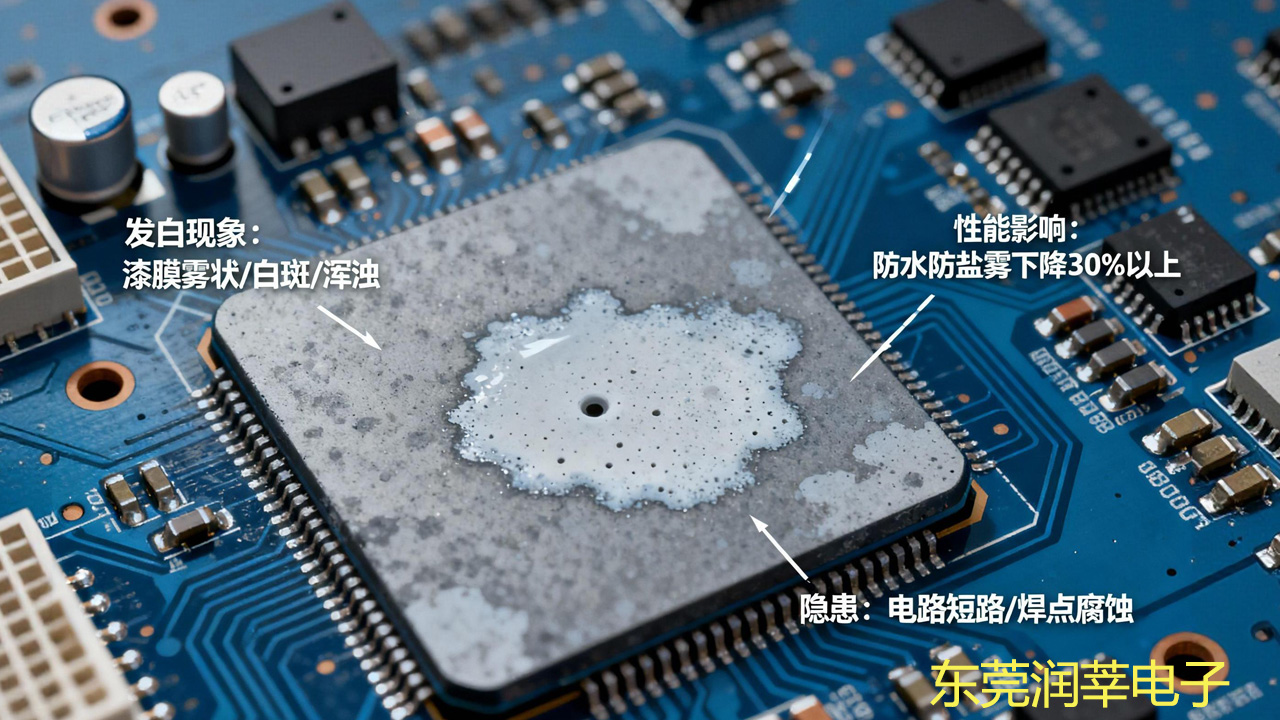

电路板三防漆涂覆后出现 “发白”(漆膜呈雾状、白斑或浑浊),不仅严重影响产品外观,更会破坏漆膜致密性 —— 白斑处可能存在微小孔隙,导致防水、防盐雾性能下降 30% 以上,埋下电路短路、焊点腐蚀的隐患。据润莘电子工程师现场统计,80% 的发白问题源于 “水分干扰” 或 “操作参数不当”,只要找准原因,即可通过针对性措施彻底规避。郑州消费电子三防漆哪家质量好?

这类原因的核心逻辑是:未固化的漆膜接触水分后,水分子破坏树脂成膜结构,或凝结在表面形成雾状层,具体分 4 种场景:

1. 环境湿度过高:

当施胶环境湿度>75% RH 时,空气中的水气会与未固化的漆料反应 —— 尤其溶剂型三防漆(如丙烯酸、聚氨酯),溶剂挥发时会带走热量,导致漆膜表面温度骤降,空气中的水气直接凝结在漆膜上,形成 “白雾”。

2. 电路板 / 漆料中混入水分:

◦ PCB 表面有油污、助焊剂残留(含水分),或涂覆前接触过潮湿空气(如雨天未密封存放);

◦ 配胶容器未烘干、漆料开封后未及时密封(潮气侵入),或稀释剂露天存放(吸收空气中水分)。

3. 板材含水率超标:

PCB 基材(尤其 FR-4 板材)若含水率>12%,涂覆后板材内部水分会缓慢挥发,穿透未完全固化的漆膜,在表面形成 “点状白斑”,且这类白斑后期易引发漆膜开裂。

4. 底层漆膜水分未清除:

若需二次涂覆,第一次涂覆的底层漆膜未完全干燥(如表干但内部仍含溶剂水分),直接叠加涂覆第二层,底层水分无法逸出,会在两层漆膜间形成 “雾状夹层”。

1. 涂层过厚:

当湿膜厚度超过 50μm(干膜>40μm),漆料内部溶剂难以快速挥发,滞留的溶剂会与空气中水气结合,导致漆膜内部形成微小气泡,从表面看呈 “浑浊发白”(区别于表面白雾,这类发白多伴随漆膜发闷)。

2. 稀释剂挥发过快:

选用快干型稀释剂(如纯丙酮基稀释剂),或在通风过强的环境涂覆(如风扇直吹),溶剂会在 10 分钟内快速挥发 —— 挥发过程中带走大量热量,使漆膜表面温度低于环境露点,空气中的水气凝结成微小水珠,附着在漆膜表面形成 “暂时性白斑”(若未及时处理,水珠渗入后会变成永久性白斑)。

若使用非厂家指定的固化剂(如将聚氨酯固化剂用于丙烯酸三防漆),或混用不同品牌的漆料与稀释剂,会导致树脂与固化剂反应不完全,形成 “未交联的白色絮状物质”,均匀分布在漆膜中,表现为整体发白(这类发白无法通过后期处理修复,只能返工重涂)。

1. 环境湿度管控:

◦ 施胶环境湿度需≤75% RH(最佳 55-60% RH),超限时开启工业除湿机(除湿量≥1.5L/h),并在涂覆区、配胶区各放 1 台精度 ±2% RH 的温湿度计,每 30 分钟记录 1 次;

◦ 雨天或梅雨季确需生产时,可在车间加装热风循环系统,降低空气湿度。

2. 彻底清除水分残留:

◦ PCB 涂覆前:用 PCB 专用清洗剂擦拭表面(去油污 / 助焊剂),再放入烘箱 50-60℃烘烤 10-15 分钟(薄板 10 分钟,厚板 15 分钟),自然冷却至室温后再涂覆;

◦ 漆料 / 容器:未开封漆料存放在干燥阴凉处(湿度<60%),开封后 24 小时内用完;配胶容器需提前用热风枪烘干(避免内壁挂水),稀释剂禁止露天存放(每次取用后立即密封)。

3. 控制板材含水率:

采购 PCB 时要求供应商提供 “含水率检测报告”(需≤12%),若怀疑板材受潮,可在 SMT 贴片前增加 “80℃烘烤 2 小时” 工序,彻底去除基材内部水分。

4. 底层漆膜干燥确认:

二次涂覆前,用指腹轻触底层漆膜(无粘手感),或用漆膜测厚仪检测干膜厚度(达到 25-40μm 标准),确保底层完全固化干燥,必要时可 60℃烘烤 5 分钟加速干燥。

1. 严格控制涂层厚度:

◦ 湿膜厚度控制在 30-50μm(对应干膜 25-40μm),喷涂时通过调整喷枪压力(0.2-0.4MPa)、喷涂距离(10-15cm)控制流量,避免局部堆积;

◦ 高湿度环境(65-75% RH)涂覆时,可适当降低厚度(湿膜 30-40μm),减少水分侵入空间。

2. 优化稀释剂与通风:

◦ 高湿度环境或夏季(温度高、挥发快),选用 “慢干型稀释剂”(如含 5-10% 环己酮的稀释剂),延长溶剂挥发时间,避免水气凝结;

◦ 涂覆后禁止风扇直吹,可采用 “自然流平(20-30 分钟)+ 恒温固化箱(40-50℃,风速≤0.2m/s)” 组合,平衡挥发速度。

1. 固化剂 / 稀释剂必须 “原厂指定”:

如润莘电子丙烯酸三防漆需搭配专用 AC-01 稀释剂,聚氨酯三防漆需用 PU-02 固化剂,禁止混用不同类型或品牌的辅料,每次使用前核对 “漆料型号 - 辅料型号” 匹配表;

2. 批次测试先行:

新批次漆料或辅料到货后,先取小块 PCB 做 “试涂测试”(涂覆后固化 24 小时),确认无发白、无开裂后,再批量生产。

1. 看发白形态:表面雾状→水分 / 稀释剂问题;整体浑浊→涂层过厚 / 材料不匹配;点状白斑→板材 / 底层含水;

2. 查环境参数:调取涂覆时的温湿度记录,若>75% RH→湿度问题;

3. 核材料与厚度:确认固化剂 / 稀释剂是否原厂,用测厚仪查干膜厚度→超 40μm→厚度问题。郑州消费电子三防漆哪家质量好?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。