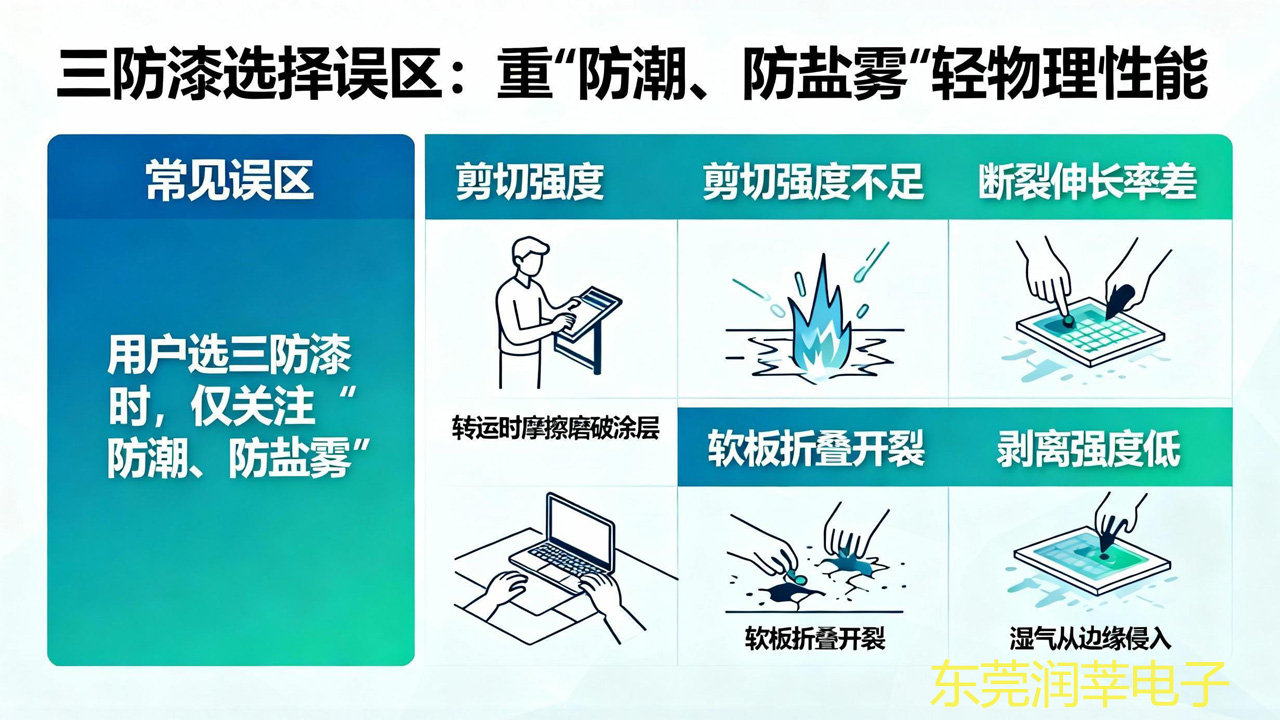

很多用户选三防漆时,只关注 “防潮、防盐雾”,却忽略了固化后的物理性能 —— 若剪切强度不足,转运时摩擦就会磨破涂层;若断裂伸长率差,软板折叠就会开裂;若剥离强度低,湿气会从边缘侵入。这些物理性能直接决定了 “防护膜能否扛住实际使用中的外力与环境冲击”,今天润莘电子就拆解 3 大核心物理性能,帮你读懂其背后的应用价值。

1. 定义:三防漆完全固化后,附着在 PCB 表面时,能抵抗 “平行于接触面滑动外力” 的能力 —— 简单说,就是涂层 “抗磨、抗蹭” 的强度。

2. 测试标准与方法:参考 GB/T 7124-2008《胶粘剂拉伸剪切强度测定方法》,在 PCB 涂覆区域取 10mm×25mm 试样,用拉力机沿 “与涂层横截面垂直的 180° 方向” 施加拉力,记录涂层被破坏时的力值,计算得出剪切强度(单位:MPa)。

3. 实际意义:解决 “转运 / 装配中的磨损问题”—— 比如工业控制板在流水线转运时,工人手部或工具会摩擦板面,若剪切强度<1.5MPa,涂层易被磨出划痕,导致防护失效;达标标准:一般场景≥1.5MPa,高频转运场景(如消费电子量产线)≥2.0MPa。

4. 不达标风险:涂层局部磨损→露出焊点 / 线路→湿气、灰尘从磨损处侵入→电路短路或焊点氧化。

1. 定义:三防漆完全固化后,被拉伸至断裂时,“增加的长度与初始长度的比值”(单位:%),直接反映涂层的 “柔韧性”—— 比值越高,韧性越好,越不容易脆裂。

2. 测试标准与方法:参考 GB/T 1040.3-2006《塑料拉伸性能的测定》,将固化后的三防漆制成 100mm×10mm×0.05mm 的薄膜试样,用拉力机以 50mm/min 的速度拉伸,记录断裂时的长度,计算 “(断裂后长度 - 初始长度)/ 初始长度 ×100%”。

3. 实际意义:适配 “不同 PCB 板型的形变需求”——

◦ 软性 PCB(如折叠屏手机排线):需频繁弯曲,断裂伸长率需≥150%,否则折叠时涂层会开裂;

◦ 硬性 PCB(如家电主板):虽不弯曲,但需抗冲击(如运输颠簸),断裂伸长率需≥80%,避免冲击导致涂层脆裂;

4. 不达标风险:软板折叠→涂层开裂 / 脱落;硬板受冲击→涂层出现裂纹→盐雾、湿气从裂纹渗入→元件腐蚀。

1. 定义:三防漆完全固化后,从 PCB 表面 “垂直剥离单位宽度涂层” 所需的力(单位:N/mm),是衡量 “涂层与 PCB 附着力” 的核心指标 —— 数值越高,涂层越难从边缘翘起,密封效果越好。

2. 测试标准与方法:参考 GB/T 2790-1995《胶粘剂 180° 剥离强度试验方法》,在 PCB 涂覆区域贴 10mm 宽的测试胶带(如 3M 610),用拉力机以 300mm/min 的速度 “90° 或 180° 垂直剥离”,记录剥离过程中的平均力值,即为剥离强度。

3. 实际意义:杜绝 “边缘侵入的防护漏洞”—— 比如沿海设备的 PCB,若剥离强度<1.8N/mm,高盐雾空气会从涂层边缘的微小缝隙侵入;达标标准:一般场景≥1.5N/mm,恶劣环境(盐雾、高湿)≥2.0N/mm。

4. 不达标风险:涂层边缘翘起→形成缝隙→湿气、盐雾从缝隙进入→PCB 基材受潮、焊点腐蚀→设备频繁故障。

应用场景 | 核心物理性能优先级 | 推荐参数标准 | 典型案例 |

软性 PCB(折叠屏、排线) | 断裂伸长率>剪切强度>剥离强度 | 断裂伸长率≥150%,剪切强度≥1.5MPa | 折叠手机排线、可穿戴设备 PCB |

沿海 / 高湿设备 | 剥离强度>剪切强度>断裂伸长率 | 剥离强度≥2.0N/mm,剪切强度≥1.8MPa | 舰载设备 PCB、岛礁基站主板 |

高频转运量产板 | 剪切强度>剥离强度>断裂伸长率 | 剪切强度≥2.0MPa,剥离强度≥1.5MPa | 家电主板、消费电子量产 PCB |

户外冲击环境(车载) | 断裂伸长率>剥离强度>剪切强度 | 断裂伸长率≥100%,剥离强度≥1.8MPa | 汽车仪表盘 PCB、户外传感器主板 |

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。