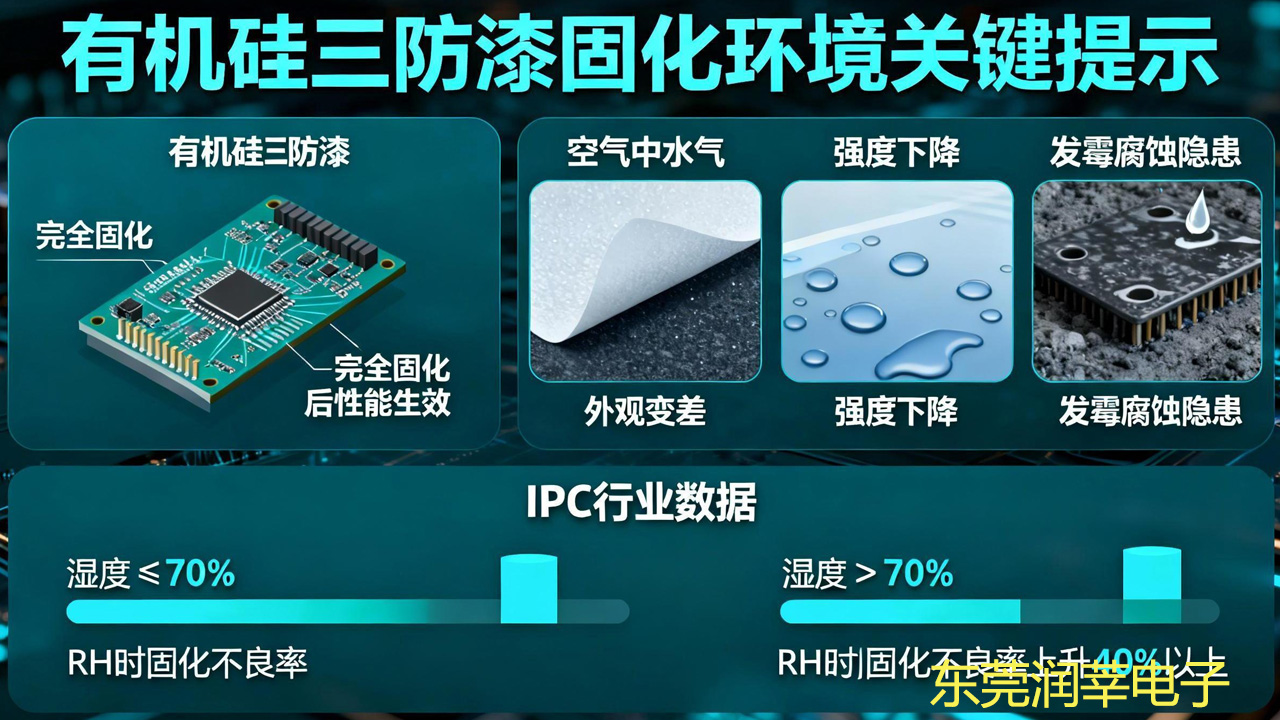

有机硅三防漆的防水防潮性能,需在 “完全固化” 后才能发挥作用。但很多用户忽略了:固化过程中的空气中水气,会直接导致漆膜外观变差、强度下降,甚至埋下发霉腐蚀的隐患。据 IPC 行业数据,当施胶环境湿度>70% RH 时,有机硅三防漆固化不良率会上升 40% 以上。本文结合现场案例,拆解水气对固化过程的 3 大核心影响,附可直接落地的管控方案。济南工业控制三防漆厂家推荐

1. 现象与原因:

某用户在湿度 85% RH 环境下浸泡有机硅三防漆,同时用大功率风扇加速固化,结果漆膜从 “光亮透明” 变成 “浑浊发暗”。核心原因是:高湿度空气中的水气,被风扇强制吹向未固化的胶液表面,凝结成微小水珠并融入漆层,破坏树脂分子的均匀成膜结构,导致光线折射不均,最终呈现浑浊感。

2. 解决方案:

◦ 环境管控:施胶环境湿度必须控制在55-60% RH(有机硅三防漆最佳范围) ,超限时开启工业除湿机(建议除湿量≥1.5L/h);

◦ 固化方式:禁用风扇直吹未固化漆膜,可采用 “自然流平 + 恒温固化箱(40-50℃,风速≤0.2m/s)” 组合,避免水气强制接触;

◦ 验收标准:固化后漆膜应符合 “GB/T 1727-1992” 外观要求 —— 表面均匀光亮,无浑浊、斑点、气泡。

1. 现象与原因:

某车间在雨天(湿度 90% RH)刷涂有机硅三防漆时,发现配胶桶内的胶液静置 10 分钟后,表面出现 “薄结皮层”,搅拌后还产生絮状物;这些杂质附着在 PCB 板上固化后,该区域的附着力(百格测试)从 0 级降至 3 级,拉伸强度从 8MPa 降至 4.5MPa。本质是:水气与有机硅树脂中的交联剂反应,提前引发局部固化,形成无法自流平的结皮或絮状物,破坏漆膜整体结构完整性。

2. 解决方案:

◦ 胶液管理:配胶后需在 30 分钟内用完,未用完的胶液立即密封(用带硅胶密封圈的容器),避免与空气长时间接触;

◦ 杂质处理:若发现胶液结皮 / 生絮,立即丢弃,禁止过滤后继续使用(微小絮状物无法完全去除,会残留隐患);

◦ 强度验收:固化后需做 “百格测试(ISO 0 级)” 和 “拉伸强度测试(≥7MPa)”,不达标需返工重涂。

1. 现象与原因:

某户外设备厂的 PCB 板,在湿度 80% RH 环境下涂覆有机硅三防漆,固化后 3 个月出现 “漆膜下霉菌滋生” 和 “焊点腐蚀”。核心逻辑是:固化过程中,水气在 PCB 板表面凝结成凝露(尤其当环境温度骤降 5℃以上时),水分子穿透未完全固化的漆膜,将空气中的霉菌孢子、硫酸盐等污染物带入板内;后续设备运行时,这些污染物在温湿度波动下活跃,导致电路短路或焊点氧化。

2. 解决方案:

◦ 凝露预防:施胶前需对 PCB 板做 “预烘干处理(60-70℃,烘烤 15-20 分钟)”,去除板内潮气;固化环境需控制 “温度波动≤2℃/h”,避免温差引发凝露;

◦ 长期防护:选用 “防霉等级 0 级(GB/T 2423.16-2008)” 的有机硅三防漆,同时在 PCB 板关键区域(如焊点、连接器附近)额外涂覆 1 层防腐蚀底胶;

◦ 定期检查:户外设备每 6 个月做 1 次外观检查,重点查看漆膜是否有鼓包、变色(霉菌会导致漆膜发黄)。

1. 事前测湿度:施胶前用精度 ±2% RH 的温湿度计,检测环境湿度,超 60% RH 时不启动作业;

2. 事中控环境:配胶区、固化区加装除湿机 + 恒温装置,实时监控温湿度(建议每 1 小时记录 1 次);

3. 事后做检测:固化后按 “外观→附着力→强度” 顺序检测,关键板件额外做 “24 小时水煮测试”(漆膜无起皱、脱落为合格)。济南工业控制三防漆厂家推荐

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。