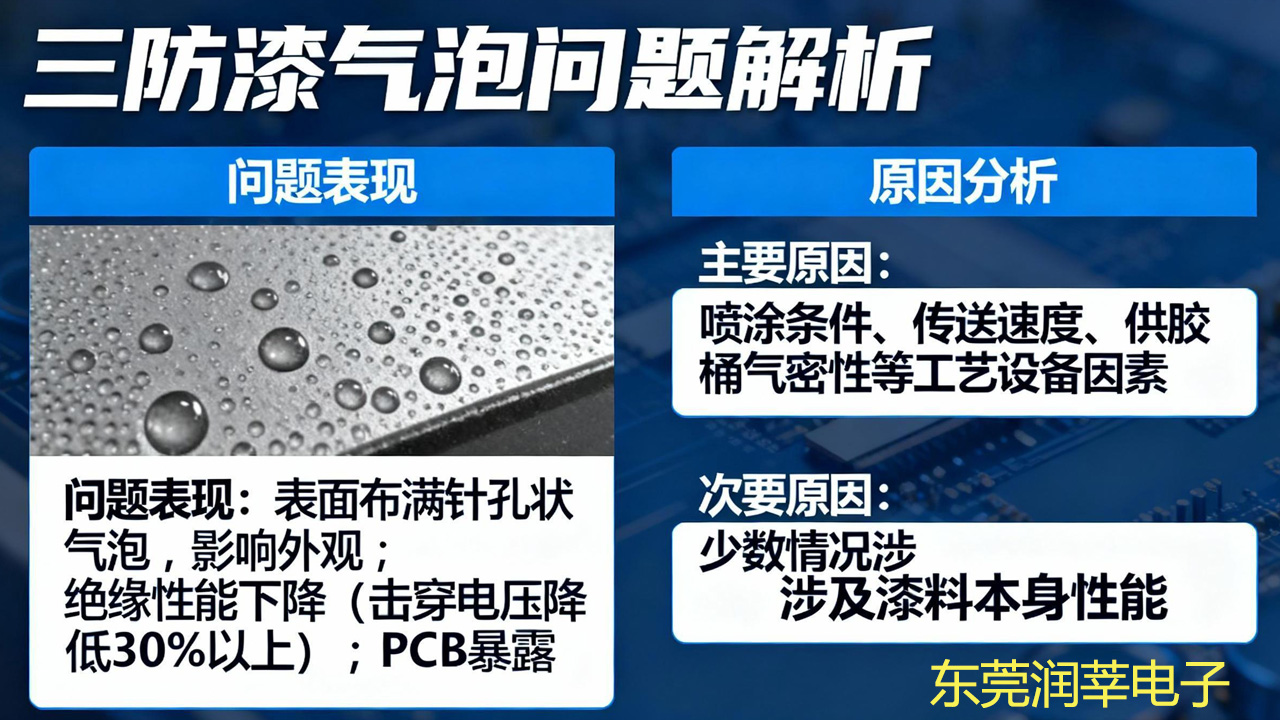

很多企业在涂覆三防漆时,常被 “气泡问题” 困扰:固化后漆膜表面布满针孔状气泡,不仅影响外观,还会导致绝缘性能下降(击穿电压降低 30% 以上),甚至让 PCB 暴露在潮气、盐雾中,引发后期腐蚀。其实,三防漆消泡性差并非单纯 “漆料质量问题”,更多与 “喷涂条件、传送速度、供胶桶气密性” 等工艺设备因素相关,少数情况才涉及漆料本身性能。以下从 “4 大核心影响因素拆解、实操优化方案、漆料选型建议” 三方面展开,帮你精准找到气泡根源,彻底解决消泡难题。南昌高新区三防漆哪家性价比高?

喷涂是三防漆产生气泡的 “源头环节”,气压、喷涂高度、移动速度等参数一旦偏离标准,会直接增加气泡生成量,超出漆料自身的消泡能力,导致固化后气泡残留。

• 气压过高(>0.5MPa):压缩空气将漆料雾化时,会卷入大量空气,形成微小气泡(直径<0.1mm),且气泡分散密集,漆料来不及消泡就进入烘烤;

• 喷涂高度不当(<15cm 或>30cm):

① 高度<15cm:漆料冲击力大,撞击 PCB 表面时易产生 “飞溅气泡”,且漆膜堆积过快,气泡无法逸出;

② 高度>30cm:漆料雾化后在空中停留时间长,易与空气混合形成气泡,且漆膜过薄,气泡破裂后留下针孔;

• 移动速度过快(>50cm/s):喷枪移动快,漆料在 PCB 表面铺展不均匀,局部堆积形成 “气泡陷阱”,气泡被包裹在漆膜内无法排出。

某电子厂为赶订单,将喷涂气压从 0.4MPa 调至 0.6MPa,移动速度从 30cm/s 提至 60cm/s,结果固化后 PCB 气泡率从 5% 飙升至 30%,需全部返工。恢复原参数后,气泡率回落至 5% 以下,说明参数偏离是气泡激增的直接原因。

喷涂参数 | 推荐范围 | 核心作用 | 异常后果 |

喷涂气压 | 0.3-0.4MPa | 稳定雾化,减少空气卷入 | >0.5MPa:气泡量翻倍 |

喷涂高度 | 20-25cm | 均匀铺展,气泡易逸出 | <15cm/>30cm:气泡残留多 |

喷枪移动速度 | 30-40cm/s | 漆膜厚度均匀(15-30μm) | >50cm/s:局部堆积气泡 |

• 关键提醒:需调整参数时(如更换漆料类型、PCB 尺寸),必须先做小批量测试(涂覆 10 块 PCB),确认气泡率<5% 后再量产,避免因参数错配导致批量返工。

传送速度决定了三防漆在 “流平区” 和 “烘烤炉” 的停留时间,若速度过快,漆料的自然消泡时间不足,气泡未逸出就进入烘烤固化,最终残留在漆膜内。

• 流平区传送速度过快(>1m/min):

流平区的核心作用是 “让喷涂产生的气泡自然逸出”,正常需停留 3-5 分钟(传送速度 0.5-0.8m/min)。若速度提至 1.2m/min,流平时间缩短至 2 分钟,气泡来不及逸出,就被送入烘烤炉;

• 烘烤炉传送速度过快(>1.5m/min):

烘烤初期(前 10 分钟)是气泡 “受热膨胀逸出” 的关键阶段,若传送速度太快,漆料在低温区(60-80℃)停留时间不足,气泡未破裂就固化,形成 “针孔气泡”(直径 0.1-0.3mm)。

某生产线流平区传送速度 0.8m/min 时,气泡率 8%;提速至 1.3m/min 后,气泡率升至 28%,差异显著。调整回 0.8m/min,并延长烘烤炉低温段停留时间(从 5 分钟增至 8 分钟),气泡率回落至 6%。

• 丙烯酸三防漆(消泡快):流平速度 0.8-1m/min,烘烤速度 1.2-1.5m/min;

• 有机硅三防漆(消泡慢):流平速度 0.5-0.8m/min,烘烤速度 1-1.2m/min;

• 关键动作:在流平区末端安装 “气泡检测摄像头”,实时监控气泡残留情况,若气泡率>10%,立即降低传送速度。

供胶桶是维持三防漆粘度稳定的关键,若气密性不足,溶剂会持续挥发,导致漆料粘度升高,喷涂时更易产生气泡,且消泡速度变慢,形成 “粘度高→气泡多→消泡难” 的恶性循环。

某用户将 30L 三防漆倒入供胶桶,前 2 天使用正常,第 3 天开始气泡消泡变慢,第 4 天烘烤后气泡完全无法消除。经检测:

• 第 1 天漆料粘度:120mPa・s,喷涂气泡少,3 分钟内可消泡;

• 第 4 天漆料粘度:160mPa・s(升高 40mPa・s),喷涂气泡量增加 3 倍,5 分钟仍无法消泡;

• 根源:供胶桶气密性差,4 天内溶剂持续挥发(挥发量约 5%),粘度升高导致漆料流动性下降,气泡难以逸出。

• 胶桶盖缝隙:桶盖未拧紧或密封胶圈老化,空气从缝隙进入,带走溶剂;

• 出胶口泄漏:出胶管与桶体连接处密封不严,溶剂随空气泄漏;

• 桶内负压:漆料减少后,桶内形成负压,外部空气吸入,加速溶剂挥发。

• 选对胶桶:优先用 “带压力平衡阀的密封胶桶”(如 30L 不锈钢密封桶,配备丁腈橡胶密封圈),避免用普通塑料桶;

• 日常检查:每天使用前检查桶盖是否拧紧、密封胶圈是否老化(若出现裂纹需立即更换),出胶管连接处用生料带密封;

• 控制用量:单次倒入胶桶的漆料不超过 2 天用量(30L 胶桶建议分 2 次倒入,每次 15L),减少溶剂挥发时间;若需长期使用,可在胶桶内加入 “溶剂补充剂”(按厂家推荐比例添加),弥补挥发损失。

若排除上述 3 大工艺设备因素后,气泡问题仍未解决,需考虑 “三防漆本身的消泡性能”—— 这与厂家的配方技术、品质管控直接相关,主要体现在 2 个方面:

• 消泡剂作用:通过降低漆料表面张力,促进气泡破裂(如有机硅类消泡剂可快速消除微小气泡);

• 问题表现:若消泡剂添加量不足(<0.5%),或选用的消泡剂与漆料体系不兼容(如丙烯酸漆用了聚氨酯类消泡剂),会导致漆料自身消泡能力弱,即便喷涂、传送参数正常,仍有气泡残留;

• 鉴别方法:取 2 份不同厂家的漆料,在相同喷涂条件下测试,若 A 厂家漆料气泡率<5%,B 厂家>20%,说明 B 厂家漆料消泡性能不足。

• 若厂家生产时未严格控制消泡剂添加量(批次间偏差>0.2%),或原材料(如树脂、溶剂)质量波动,会导致不同批次漆料的消泡性能差异大 —— 前一批次正常,后一批次气泡激增;

• 避坑提醒:采购时要求厂家提供 “每批次消泡性能检测报告”(如气泡消除时间、气泡残留率),并做小批量试用(涂覆 50 块 PCB),确认稳定后再批量采购。

三防漆消泡性是 “工艺 + 设备 + 漆料” 共同作用的结果,绝非单一因素导致。很多企业只关注 “调整喷涂参数”,却忽视供胶桶气密性、漆料消泡性能,导致气泡问题反复出现。解决思路应是 “先排查工艺设备(喷涂、传送、胶桶),再验证漆料性能”,同时做好日常参数监控、胶桶维护,选择消泡性能稳定的漆料品牌。只有多维度协同管控,才能彻底消除气泡,保障漆膜防护效果,避免后期 PCB 故障。南昌高新区三防漆哪家性价比高?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。