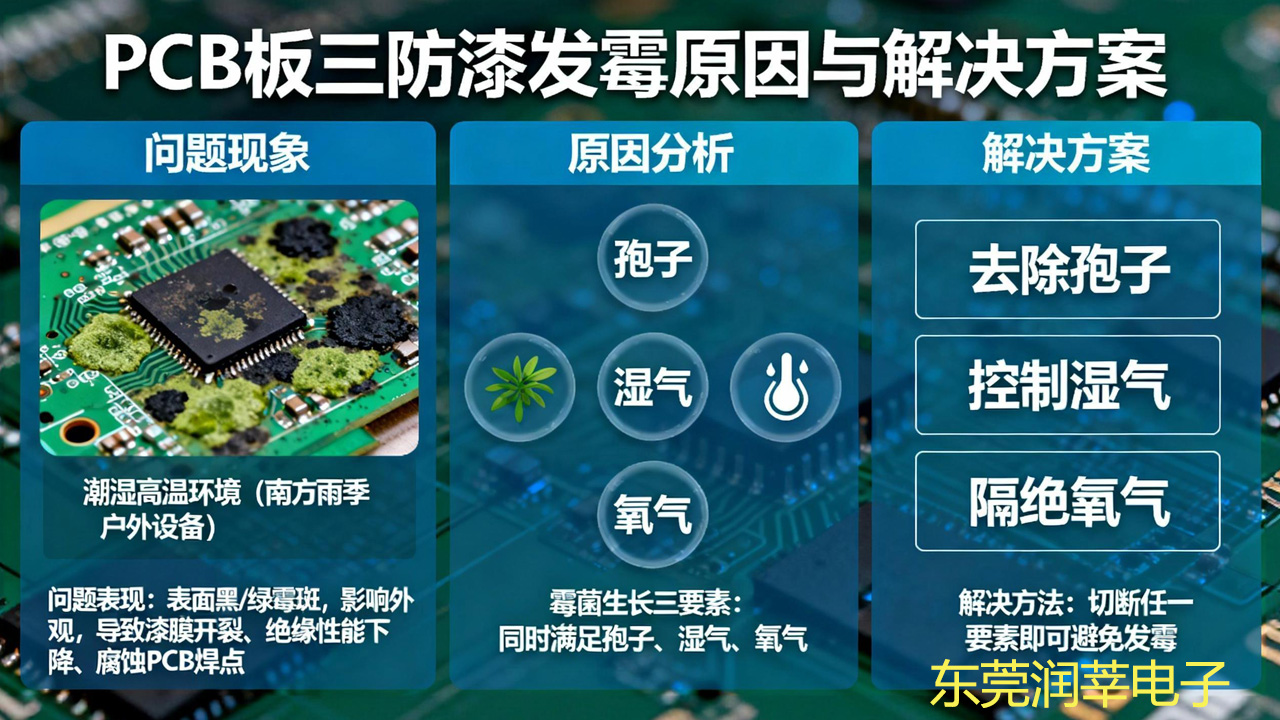

很多用户在潮湿、高温环境(如南方雨季、户外设备)中,会发现 PCB 板三防漆表面出现黑、绿霉斑,不仅影响外观,还会导致漆膜开裂、绝缘性能下降,甚至腐蚀 PCB 焊点。其实,三防漆发霉并非 “漆料质量差”,而是霉菌生长的 “三要素(孢子、湿气、氧气)” 同时满足。只要切断任一要素,就能彻底避免发霉。以下从 “发霉的 3 大核心因素拆解、5 招实操避免方法、典型场景防控建议” 三方面展开,帮你从源头解决三防漆发霉问题。呼和浩特经开区三防漆厂家有哪些?

霉菌属于微生物,其生长必须同时具备 “霉菌孢子、适宜湿气、充足氧气” 三个条件,三者共同作用才会导致三防漆发霉,缺少任一条件,霉菌都无法存活。

霉菌孢子是霉菌的繁殖体,体积微小(直径仅 2-10μm),肉眼不可见,广泛存在于自然环境中,主要通过以下途径附着在 PCB 或三防漆表面:

• 环境传播:空气中的霉菌孢子随灰尘落在 PCB 表面,尤其是潮湿车间(湿度>70% RH)、靠近水源的区域(如水箱旁),孢子浓度更高;

• 基材携带:未清洁的 PCB 板(如生产后残留助焊剂、手指油污)会吸附霉菌孢子,成为 “初始污染源”;

• 漆料污染:若三防漆开封后未密封保存,空气中的孢子会落入漆料,涂覆后随漆膜固化潜伏,待条件适宜时生长。

• 关键特性:霉菌孢子可在干燥、低温环境中休眠(存活数年),一旦遇到适宜湿气和温度(20-30℃),会立即激活并开始繁殖。

湿气是激活霉菌孢子、促进其繁殖的关键,若三防漆无法有效阻挡湿气侵入,会导致漆膜内部或 PCB 表面形成 “潮湿环境”,满足霉菌生长需求:

• 湿气入侵途径:

① 三防漆未完全固化:漆膜分子间隙大,潮气从间隙渗入(如有机硅漆仅固化 3 天,未达 7 天完全固化要求);

② 漆膜附着力差:PCB 表面未清洁(有油污、氧化层),导致漆膜与 PCB 间出现微小间隙,潮气在间隙聚集;

③ 漆膜有缺陷:涂覆时产生气泡、划痕,潮气从缺陷处侵入,形成局部潮湿区域;

• 数据参考:当环境湿度>70% RH,且漆膜内部湿气含量>1.5% 时,霉菌孢子会在 48 小时内激活,7 天内形成可见霉斑。

氧气是霉菌进行呼吸代谢的必要条件,若三防漆能完全隔离氧气,即便存在孢子和湿气,霉菌也无法生长。但实际应用中,以下情况会导致氧气接触霉菌孢子:

• 漆膜不完整:气泡破裂、划痕等缺陷让氧气直接接触 PCB 表面的孢子;

• 漆膜透气性强:部分低品质丙烯酸三防漆透气性较高(透气率>5g/(m²・24h)),氧气可透过漆膜渗透到内部;

• 案例:某户外设备用透气性强的丙烯酸三防漆,虽完全固化且无缺陷,但因氧气渗透,在潮湿环境中 2 个月后漆膜表面出现霉斑;更换透气性低的有机硅三防漆(透气率<1g/(m²・24h))后,未再出现发霉。

针对霉菌生长的三要素,无需复杂设备,通过 “清洁、固化、选漆、存储、检测”5 招即可有效避免发霉,简单可落地:

从源头减少霉菌孢子附着,重点清洁 PCB 表面的 “孢子载体”(灰尘、油污、助焊剂残留):

• 清洁工具:99.5% 电子级异丙醇、无尘布、防静电毛刷;

• 清洁流程:

① 用毛刷蘸异丙醇,轻轻刷洗 PCB 焊盘、元件引脚缝隙(去除助焊剂残留,助焊剂会吸附孢子);

② 用无尘布蘸异丙醇,沿 PCB 纹路单向擦拭表面(避免来回摩擦导致孢子扩散);

③ 清洁后放入 60℃烘箱烘干 5 分钟(或 25℃自然晾干 15 分钟),确保表面无湿气(湿气会让孢子吸附更牢固);

• 关键标准:清洁后的 PCB 用强光照射,表面无可见灰尘、油污,用手触摸无黏腻感。

完全固化的三防漆分子间隙小、附着力强,能有效阻挡湿气,是避免发霉的核心防线:

• 不同类型三防漆的完全固化时间(25℃):

三防漆类型 | 表干时间 | 完全固化时间 | 加速固化条件(潮湿环境推荐) |

丙烯酸 | 5-10 分钟 | 24 小时 | 60℃烘 1 小时 |

聚氨酯 | 10-20 分钟 | 48 小时 | 80℃烘 2 小时 |

有机硅 | 15-30 分钟 | 7 天 | 120℃烘 4 小时 |

橡胶型 | 10-15 分钟 | 72 小时 | 100℃烘 3 小时 |

• 固化验证:用指甲轻划漆膜表面,无划痕、无漆料残留;用胶带做附着力测试(GB/T 9286),达 4B 级以上(无漆膜脱落),说明完全固化。

不同类型三防漆的透气性和防霉性差异大,潮湿、高霉菌环境需针对性选择:

• 优先选 “低透气性 + 防霉配方” 的三防漆:

① 有机硅三防漆:透气性最低(<1g/(m²・24h)),且部分产品添加防霉剂(如异噻唑啉酮),适合户外、潮湿环境;

② 改性聚氨酯三防漆:透气性较低(1-3g/(m²・24h)),防霉性优于普通丙烯酸,适合室内高湿场景(如浴室设备);

• 避坑提醒:避免选用普通丙烯酸三防漆(透气性>5g/(m²・24h)),尤其在南方雨季、靠近水源的设备中,易因氧气和湿气渗透导致发霉。

即便 PCB 和三防漆处理到位,若存储或使用环境潮湿、多尘,仍可能导致发霉,需控制环境参数:

• 存储环境:

① 未涂漆 PCB:存放在干燥箱中(湿度≤50% RH,温度 15-25℃),避免与水源、绿植靠近(绿植周围孢子浓度高);

② 涂漆后成品:存储在密封包装中(内置干燥剂),避免露天存放,存储时间超过 3 个月需开箱检查,确认无霉斑;

• 使用环境:

① 户外设备:尽量避免安装在低洼、积水区域,可加装防雨罩,减少雨水直接接触;

② 室内设备:车间或机房安装除湿机,将湿度控制在≤65% RH,定期清洁设备周围灰尘(减少孢子来源)。

对于长期在潮湿环境中使用的设备,需定期检测三防漆状态,避免霉菌扩散:

• 检测周期:南方雨季每 1 个月检测 1 次,其他季节每 3 个月检测 1 次;

• 检测方法:

① 目视检查:在充足光源下观察三防漆表面,若出现黑、绿斑点(霉斑),或漆膜发黏、变色,需立即处理;

② 处理方法:若霉斑面积小(<1cm²),用蘸有异丙醇的无尘布擦拭去除,再补涂一层三防漆;若霉斑面积大,需彻底清除旧漆膜,重新清洁、涂漆。

不同应用场景的霉菌生长条件不同,需结合场景特点调整防控策略:

• 核心风险:环境湿度高(>80% RH),空气流通差,孢子易在设备内部聚集;

• 防控方案:

① 选改性聚氨酯三防漆(低透气、防霉),涂覆厚度 20-25μm;

② 设备内部加装小型除湿包(如硅胶干燥剂),定期更换;

③ 每月打开设备外壳,用压缩空气吹净内部灰尘,减少孢子附着。

• 核心风险:露天环境,雨水、露水导致湿气侵入,且空气中孢子浓度高;

• 防控方案:

① 选有机硅三防漆(低透气、耐候),完全固化(建议 120℃烘 4 小时加速固化);

② 设备外壳做防水处理(如密封圈老化后及时更换),避免雨水渗入内部;

③ 每 2 个月检查一次,重点查看元件引脚、焊盘等易积水区域,有无霉斑。

• 核心风险:车间湿度高(>75% RH),且存在食物残渣、染料等 “霉菌营养源”,孢子繁殖速度快;

• 防控方案:

① 选添加防霉剂的有机硅三防漆,涂覆厚度 25-30μm(增强防护);

② 车间安装工业除湿机,将湿度控制在≤65% RH,定期清洁设备表面的食物残渣、染料;

③ 每 2 周用异丙醇擦拭设备外部的三防漆表面,去除附着的孢子和营养源。

PCB 板三防漆发霉并非 “无法预防”,核心是找到霉菌生长的三要素(孢子、湿气、氧气),并针对性切断。通过 “清洁 PCB 除孢子、完全固化阻湿气、选低透气漆隔氧气、管控环境减条件、定期检测早处理”5 招,即便在潮湿、高霉菌环境中,也能彻底避免发霉,保障 PCB 板长期稳定运行,减少因发霉导致的设备故障和维修成本。呼和浩特经开区三防漆厂家有哪些?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。