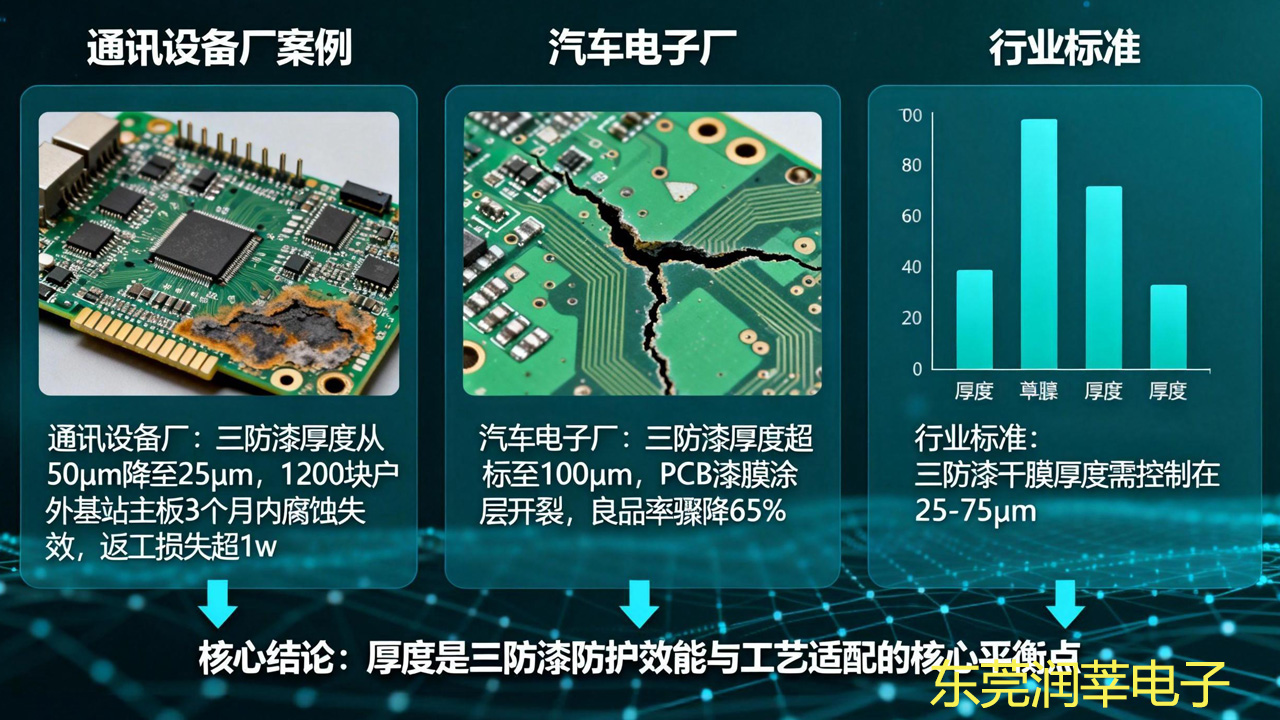

某通讯设备厂因三防漆平均厚度从 50μm 降至 25μm,导致 1200 块户外基站主板 3 个月内腐蚀失效,返工损失超 15 万元;另一汽车电子厂因厚度超标至 100μm,出现涂层开裂,良品率骤降 65%—— 厚度是三防漆防护效能与工艺适配的核心平衡点。行业标准明确三防漆干膜厚度需控制在 25-75μm,过薄则防潮防腐能力不足,过厚易引发气泡、裂纹及元器件散热故障。以下用 “标准界定 + 双膜测量 + 异常排查 + 参数优化” 四大模块,拆解可落地的厚度管控体系。东莞 UV 三防漆哪家好?

不同材质三防漆的厚度需求差异显著,需结合应用场景与防护等级确定基准值,核心标准如下表:

三防漆类型 | 推荐干膜厚度(μm) | 湿膜厚度参考(μm) | 典型失效阈值 | 适配场景 |

丙烯酸类 | 25-50 | 40-80 | <20μm(防护失效)>60μm(开裂风险) | 消费电子、室内设备 |

聚氨酯类 | 30-75 | 50-120 | <25μm(耐溶剂性下降)>80μm(气泡密集) | 汽车电子、户外设备 |

硅酮类 | 40-60 | 60-100 | <30μm(耐温性不足)>70μm(黏连异物) | 工业控制、高温环境 |

关键依据:长虹空调通过 DOE 试验验证,当厚度波动超出推荐范围 ±15% 时,涂层防护性能下降 40% 以上,且工艺不良率呈指数级上升。

湿膜测量是过程监控核心,干膜测量是最终验收依据,二者需形成 “实时监控 + 结果校验” 的闭环,具体操作标准如下:

湿膜测量的核心是 “即时性 + 规范性”,需选择适配精度的工具并规避操作误区。

• 工具选型指南:

工具类型 | 精度(μm) | 适用场景 | 禁忌情况 |

梳齿型湿膜卡 | ±5 | 平面区域测量 | 不可用于元器件密集区(易刮伤胶膜) |

缺口型湿膜卡 | ±2 | 窄缝 / 引脚周边 | 不可用于未固化的高黏度三防漆 |

• 标准操作流程:

a. 时机:喷涂后 10 秒内测量(超过 30 秒易因溶剂挥发产生误差);

b. 放置:将湿膜卡垂直轻放于待测区域,保持 1-2 秒(不可倾斜,倾斜会导致读数偏高 15%-20%);

c. 读数:观察浸润边界,取 “被完全浸润的最长齿” 与 “未浸润的最短齿” 之间的中间值(如 20μm 齿全浸润、25μm 齿半浸润,读数为 22.5μm);

d. 记录:标注测量位置(如 PCB 右上角、连接器左侧)及对应的喷涂参数(压力、速度)。

• 误差控制要点:

◦ 环境:湿度>75% 时,需在测量后用吹风机轻吹卡面(避免水汽干扰读数);

◦ 校验:每日用标准厚度块校准湿膜卡(偏差超 ±3μm 立即更换)。

实战案例:某消费电子厂未及时测量湿膜,因喷涂速度从 50mm/s 升至 80mm/s,导致干膜厚度从 45μm 降至 22μm,通过每批次首件湿膜测量,此类偏差率降至 0.3%。

干膜测量需解决 “基板干扰 + 仪器校准” 两大核心问题,工具选型与校准流程直接决定数据可靠性。

• 工具选型与原理适配:

测量原理 | 适用基板 | 精度(μm) | 核心优势 | 操作禁忌 |

磁感应法 | 钢、铁等导磁基板 | ±1 | 抗干扰性强 | 不可用于铝、铜基板(无磁响应) |

电涡流法 | 铝、铜、不锈钢等非导磁基板 | ±2 | 无损检测 | 不可用于导磁基板(涡流信号紊乱) |

超声波法 | 多层复合基板 | ±3 | 穿透性强 | 不可用于薄基板(<0.5mm 易误判) |

• 标准操作流程:

a. 校准:选取与 PCB 同材质的标准基板(如铝基板),喷涂同批次三防漆并完全固化,用已知厚度标准块校准测厚仪(误差需≤±2μm);

b. 预处理:用无尘布蘸异丙醇擦拭待测区域,清除表面粉尘(附着物会导致读数偏高 5%-10%);

c. 测量:将探头垂直紧贴涂层表面,每个区域测量 3 个点(间距≥5mm),取平均值作为最终厚度;

d. 对比:对照技术说明书,偏差超出 ±10% 需停机调整喷涂参数。

• 避坑要点:

◦ 禁忌:不可直接测量元器件顶部(高度差会导致探头接触不良,读数偏差超 20μm);

◦ 应急:无标准基板时,可在 PCB 边缘空白区喷涂校准(需确保空白区面积≥1cm²)。

实战案例:某汽车电子厂用磁感应测厚仪测量铝基板涂层,导致读数偏差达 30μm,更换电涡流测厚仪并校准后,检测精度提升至 ±2μm。

厚度波动的根源在于喷涂参数、材料特性与环境因素的匹配失衡,可按以下维度快速排查:

偏差类型 | 典型原因 | 排查方法 | 解决方案 |

厚度偏薄(<下限 10%) | 1. 喷涂压力不足(<0.2MPa)2. 喷涂间距过大(>30cm)3. 移动速度过快(>100mm/s) | 用压力表检测压力,卷尺量间距,秒表测速度 | 1. 调升压力至 0.3-0.4MPa2. 缩小间距至 20-25cm3. 降低速度至 50-80mm/s |

厚度偏厚(>上限 10%) | 1. 精密调节阀开度超标(>50%)2. 喷涂路径重叠过多3. 三防漆黏度偏高(>500mPa・s) | 观察调节阀刻度,检查喷涂轨迹,测黏度值 | 1. 调小开度至 30%-40%2. 优化路径减少重叠(≤10%)3. 按比例添加专用稀释剂 |

厚度不均(偏差>15%) | 1. 喷头堵塞(局部出漆不均)2. 工作台面倾斜(>3°)3. 环境风速过大(>2m/s) | 检查喷头出漆口,用水平仪测台面,风速仪测环境 | 1. 用溶剂清洗喷头(每 2 小时一次)2. 校准工作台面(水平误差≤1°)3. 关闭通风口(风速控制<1m/s) |

参数优化案例:长虹空调通过 DOE 试验,确定 “调节阀开度 35%+ 喷涂间距 22cm + 移动速度 70mm/s” 为最优参数组合,将厚度波动范围从 ±20μm 缩小至 ±5μm,工艺能力指数提升 3 倍。

1. 事前校准:每日开工前校准湿膜卡与测厚仪,换三防漆批次需重做干膜校准;

2. 事中监控:每 30 分钟测 1 次湿膜,每批次首件必测干膜,记录对应喷涂参数;

3. 异常处理:厚度偏差超 ±10% 立即停机,按 “压力→间距→速度→黏度” 顺序排查;

4. 事后复盘:每周统计厚度数据,分析波动趋势,优化参数(如湿度升高时适当降低喷涂速度)。

东莞 UV 三防漆哪家好?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。