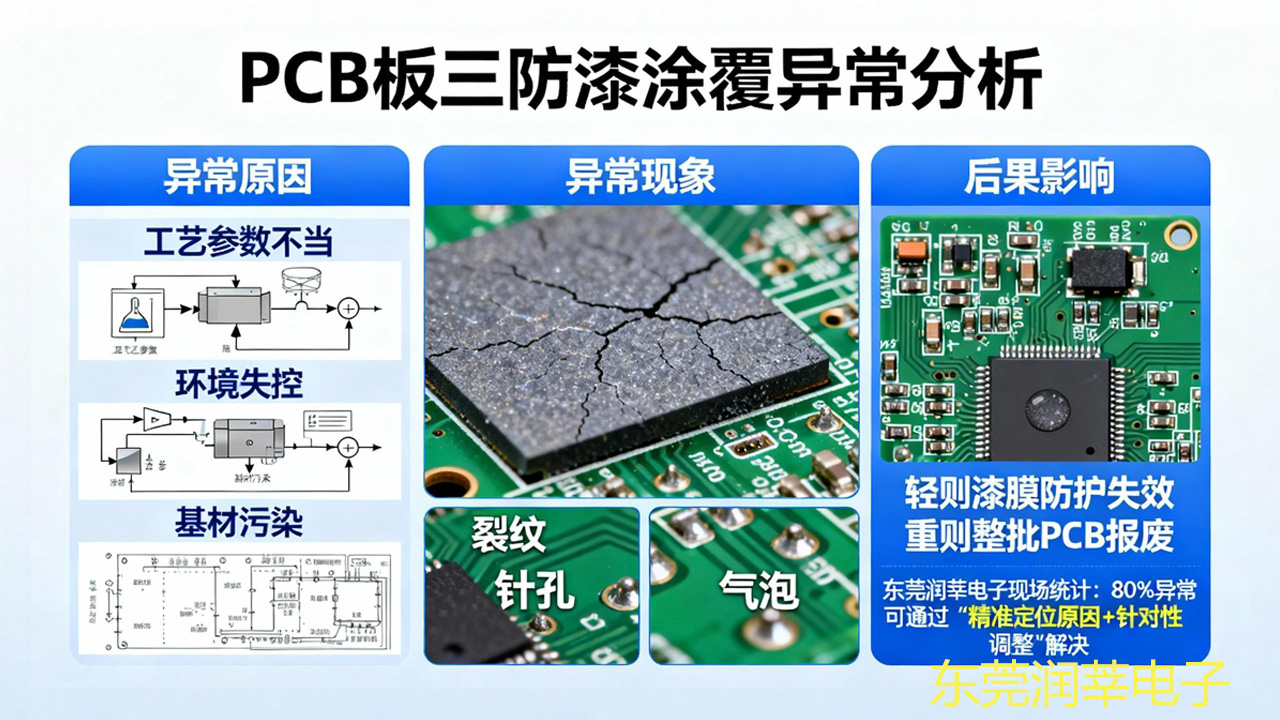

PCB 板涂覆三防漆后,常因 “工艺参数不当”“环境失控”“基材污染” 出现裂纹、针孔、气泡等异常,轻则导致漆膜防护失效,重则整批 PCB 报废。据东莞润莘电子现场统计,80% 的异常可通过 “精准定位原因 + 针对性调整” 解决。以下拆解 7 大常见异常的核心诱因与落地解决方案,附预防措施,帮你高效规避返工损失。佛山南海三防漆采购选哪家?

漆膜固化后出现不规则细长裂纹或块状开裂,严重时贯穿漆膜直达 PCB 基材,常见于元件焊点附近、PCB 边缘(应力集中区)。

1. 漆膜过厚 + 炉温过高:干膜厚度>60μm 时,固化收缩率超 3%,超过基材耐受极限;炉温>80℃(如丙烯酸漆)会加速漆膜脆化,裂纹发生率飙升至 70%;

2. 助焊剂残留未清理:PCB 焊接后助焊剂残留量>5mg/m²,会在漆膜与 PCB 间形成 “隔离层”,导致附着力<3MPa,后期因温度变化出现开裂。

1. 控制膜厚与炉温:单次涂覆湿膜厚度≤0.15mm(干膜 25-40μm),炉温按漆型设定(丙烯酸类 55-65℃,有机硅类 70-80℃),升温速率≤5℃/min,避免骤热;

2. 彻底清洁 PCB:用异丙醇(浓度 99.5%)超声清洗 PCB,清洗后 60℃烘干 30 分钟,确保助焊剂残留量<1mg/m²,可用表面电阻仪检测清洁度。

漆膜固化后表面出现直径 0.1-1mm 的小孔,小孔从漆膜表面贯穿至基材,如同 “针戳的孔洞”,易导致潮气、粉尘渗入。

1. 喷涂参数错误:气压>0.6MPa(导致漆料雾化过度,夹带空气)、施涂距离>30cm(漆料落地时形成气泡)、通风风速>0.8m/s(漆膜表面急干,内部空气无法逃逸);

2. 固化温度过高:炉温>70℃时,漆膜表面快速结皮,内部溶剂挥发形成的气泡无法冲破表层,最终固化成针孔;

3. PCB 带潮气 / 粉尘:PCB 存储环境湿度>75% RH,表面吸附潮气;或喷涂前未除尘,粉尘颗粒导致漆膜局部厚度不均,形成针孔。

1. 校准喷涂参数:气压调至 0.4-0.5MPa,施涂距离 20-25cm,通风风速控制在 0.2-0.3m/s;单次喷涂厚度不超过干膜 30μm,厚膜需分 2 次涂覆(间隔 1 小时);

2. 优化固化与预处理:炉温设定 55-65℃,固化前增加 “流平段”(室温静置 30 分钟),让溶剂充分挥发;PCB 喷涂前用压缩空气(含油雾过滤器)吹尘,存储在湿度≤60% RH 的环境。

漆膜固化后出现直径≤300μm 的小气泡(如针尖大小)或≥300μm 的大气泡(如米粒大小),气泡破裂后会形成凹陷,影响防护性。

漆型 | 气泡类型 | 核心原因 | 高发场景 |

UV 型三防漆 | 小气泡 | 压缩空气式漆罐涂覆,空气被压入胶料,UV 固化快无法逃逸 | 自动化喷涂(无膜泵设备) |

溶剂型三防漆 | 大气泡 | 漆料过厚(干膜>50μm)、炉温爬坡快(>10℃/min),溶剂沸腾形成气泡 | 厚膜涂覆、高温固化环境 |

溶剂型三防漆 | 小气泡 | 漆罐气压过高(>0.7MPa)、固化炉温>70℃,溶剂挥发过快 | 手动喷涂(依赖压缩空气) |

1. UV 型漆:改用膜泵输送漆料(避免空气混入),加胶后静置 1 小时再喷涂;UV 光照时间延长至 25 秒,确保内部微小气泡固化前破裂;

2. 溶剂型漆(大气泡):炉温爬坡速率降至 3-5℃/min,固化前流平 40 分钟;减少涂覆重叠区(如喷涂时重叠宽度≤5mm),控制干膜厚度≤40μm;

3. 溶剂型漆(小气泡):漆罐气压调至 0.3-0.4MPa,炉温降至 55-60℃,流平时间增加至 30 分钟。

漆膜表面形成乳状光雾,失去预期光泽,呈现 “苍白感”,严重时整个 PCB 表面发白,漆膜绝缘性下降(绝缘电阻从 10¹⁴Ω・cm 降至 10¹²Ω・cm)。

唯一主因:喷涂环境湿度过高(>80% RH)。溶剂挥发时会吸收周围热量,导致漆膜表面温度低于露点,空气中的水汽冷凝在漆膜表面,与未完全固化的树脂反应,形成乳白状物质。

1. 严控环境温湿度:喷涂车间温度 15-28℃,湿度 60-70% RH,可通过除湿机(如工业转轮除湿机)降低湿度;雨季或南方潮湿地区,建议在喷涂房加装空调(温度设定 25℃);

2. 发白后紧急处理:发现发白立即将 PCB 放入 55-60℃烤箱烘烤 60 分钟,让水汽挥发,避免长时间暴露在空气中(否则发白会不可逆);若烘烤后仍发白,需用专用清洗剂去除漆膜后重新涂覆。

漆膜从 PCB 阻焊层、元件表面分离,用指甲轻抠即可剥落,形成 “片状脱落”,常见于 IC 芯片、电容等元件表面。

1. PCB 表面污染:助焊剂残留、油污(员工操作时的汗渍)、粉尘未清理,导致漆膜与基材附着力<2MPa,固化后易分层;

2. 膜厚过厚 + 升温快:干膜>50μm 时,漆膜内应力增大;炉温升温速率>8℃/min,漆膜与基材热膨胀系数差异大,产生剥离力。

1. 彻底清洁与预处理:用无水乙醇(99.7%)擦拭 PCB 表面,重点清洁元件引脚、焊点;污染严重时用等离子清洗机处理(增强基材表面活性),附着力可提升至 5MPa 以上;

2. 优化涂覆与固化:干膜厚度控制在 25-35μm,升温速率降至 3℃/min;若基材为 PTFE(聚四氟乙烯)等难附着材质,可先涂一层底漆(如环氧底漆),增强兼容性。

漆膜固化后残留若干圆形小坑(直径 0.5-2mm),俗称 “麻坑”,小坑内无漆料覆盖,直接暴露基材,影响外观与防护。

1. PCB 表面污染:表面有油污(如机器润滑油)、汗迹(员工未戴手套操作)、蜡质(存储时接触蜡纸),这些污染物会降低漆膜与基材的润湿性,导致湿漆膜收缩形成小坑;

2. 压缩空气含油 / 水:喷涂用压缩空气未经过滤,油雾、水汽混入漆料,喷涂后油 / 水颗粒周围的漆膜无法附着,形成缩孔。

1. 清洁与防护:PCB 涂覆前用专用清洗剂(如 PCB 专用除油剂)擦拭表面,员工需戴丁腈手套(避免汗渍);存储时用无蜡防尘袋包装,避免接触污染物;

2. 空气过滤:在压缩空气管路中加装 “三级过滤器”(前置过滤器 + 油雾分离器 + 精密过滤器),定期排水、更换滤芯(建议每月 1 次),确保空气含油量≤0.01mg/m³,含水量≤0.1g/m³。

漆膜表面呈现 “橘皮状” 细微皱纹或波纹,触感粗糙,正面观察可见明显起伏,常见于 PCB 大面积空白区域。

橘皮类型 | 核心原因 | 高发场景 |

波浪型 | 涂覆后流平阶段有空气流动(如风扇直吹、门窗通风),漆膜表面形成波纹 | 无封闭喷涂房、手动刷涂后未静置 |

老化型 | 膜厚过厚(干膜>45μm),深层溶剂无法挥发,固化后漆膜收缩形成皱纹 | 厚膜涂覆、流平时间不足(<20 分钟) |

1. 波浪型橘皮:涂覆后在封闭流平区静置 30-45 分钟(无空气流动),流平区风速≤0.1m/s;手动刷涂时避免来回拖动毛刷,一次性刷平后静置;

2. 老化型橘皮:此类异常不可逆,需用专用清洗剂(如丙烯酸漆用乙酸乙酯)浸泡 PCB,去除旧漆膜后重新涂覆(干膜 25-35μm);

3. 预防关键:选择流平性好的漆料(如粘度 500-800mPa・s 的丙烯酸漆),涂覆后避免立即烘烤,确保流平充分。

1. 清洁:禁用酒精(会破坏阻焊层),用异丙醇或专用 PCB 清洗剂,超声清洗时间 15-20 分钟,确保无残留;

2. 干燥:清洗后放入 60℃烤箱烘烤 40 分钟,或在 80℃红外干燥机下烘干 20 分钟,PCB 含水量≤0.1%(用水分测定仪检测);

3. 检查:涂覆前用放大镜(10 倍)检查 PCB 表面,确认无粉尘、油污、划痕,元件无歪斜(避免涂覆不均)。佛山南海三防漆采购选哪家?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。