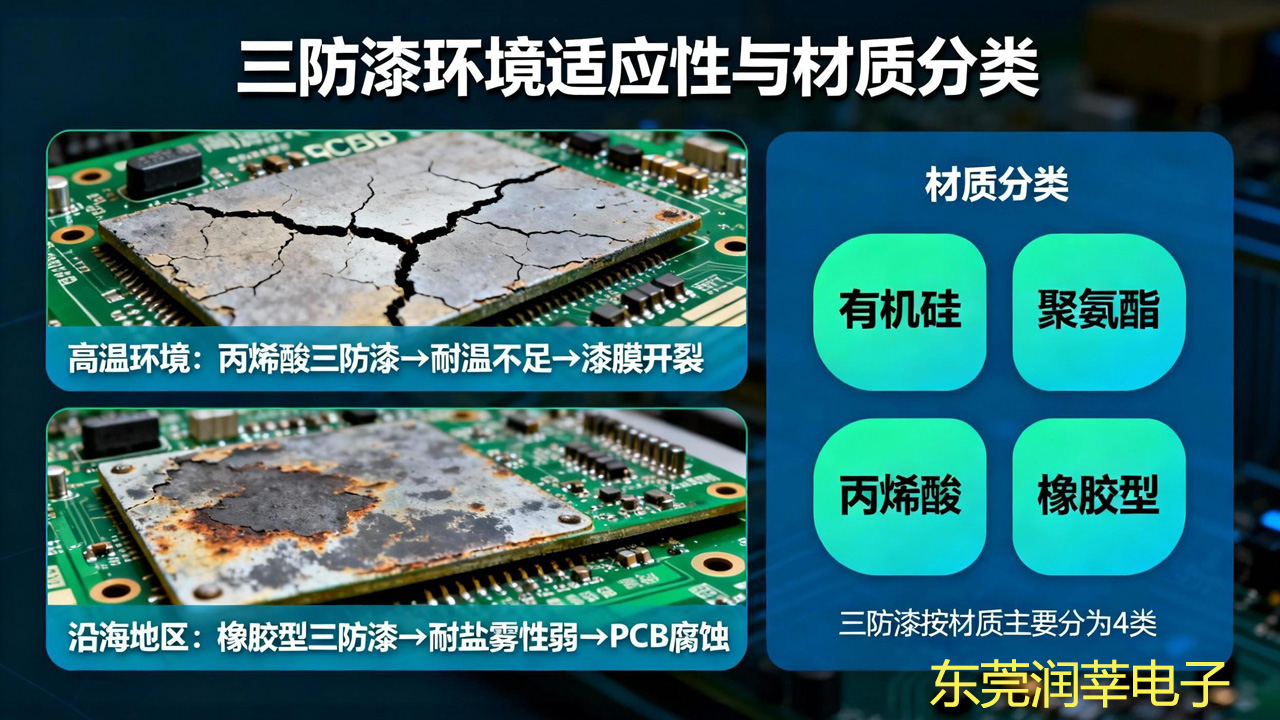

市场上的三防漆五花八门,很多人只知道 “能保护 PCB”,却不清楚不同材质的性能差异 —— 比如在高温环境用丙烯酸三防漆,会因耐温不足导致漆膜开裂;在沿海地区用橡胶型三防漆,却因耐盐雾性弱导致 PCB 腐蚀。其实,三防漆按材质主要分为有机硅、聚氨酯、丙烯酸、橡胶型 4 类,每类的耐温、耐化学性、柔韧性等核心性能差异显著,适配场景也完全不同。以下从 “核心性能对比、场景适配、选购建议” 三方面拆解,帮你精准选对类型,避免因错配导致防护失效。兰州新区三防漆哪家靠谱?

不同类型三防漆的性能各有侧重,没有 “绝对最优”,只有 “场景适配”。通过下表可直观对比 4 类三防漆的关键性能,快速判断适配性:

性能维度 | 有机硅三防漆 | 聚氨酯三防漆 | 丙烯酸三防漆 | 橡胶型三防漆 |

耐温范围 | 耐高温 200-250℃,耐低温 - 50 至 - 60℃(耐温性最优) | 耐高温 120-150℃,耐低温 - 40 至 - 50℃(耐温中等) | 耐高温 80-120℃,耐低温 - 30 至 - 40℃(耐温最弱) | 耐高温 100-130℃,耐低温 - 40 至 - 60℃(耐低温优,耐高温中等) |

耐化学性 | 耐盐雾、耐弱酸弱碱(化学惰性强,耐腐蚀性最优) | 耐盐雾、耐溶剂(耐化学性中等,优于丙烯酸) | 耐弱酸弱碱(耐化学性弱,不耐强溶剂) | 耐电解液、耐弱酸(耐电解液性最优,耐盐雾性中等) |

柔韧性(弹性) | 弹性涂层,伸长率≥30%(柔韧性最优,易修复) | 韧性好,伸长率≥20%(柔韧性中等) | 柔韧,伸长率≥15%(柔韧性较弱,易脆裂) | 低温下仍保持高柔韧性,伸长率≥25%(低温柔韧性最优) |

固化速度 | 表干 15-30 分钟,完全固化 24 小时(固化较慢) | 表干 10-20 分钟,完全固化 18 小时(固化中等) | 表干 5-10 分钟,完全固化 12 小时(固化最快) | 表干 10-15 分钟,完全固化 20 小时(固化较快) |

耐湿性(防潮) | 防潮性优,吸湿率≤0.5% | 防潮性优,吸湿率≤0.8% | 防潮性良好,吸湿率≤1.2% | 防潮性优,水蒸气渗透性低(防潮性接近有机硅) |

气味与环保 | 轻微气味,VOC 较低 | 轻微气味,VOC 中等 | 气味较明显(部分含芳烃),VOC 较高 | 低气味,不含芳烃(环保性最优) |

核心优势 | 耐温、耐化学性、柔韧性全优 | 综合性能均衡,耐溶剂性好 | 固化快、成本低 | 耐电解液、低温柔韧性好 |

明显短板 | 成本高、固化慢 | 耐温性一般,不适合高温场景 | 耐温、耐化学性弱,易老化 | 耐高温性一般,耐盐雾性弱于有机硅 |

根据上述性能差异,4 类三防漆的适配场景有明确界限,错配场景会直接导致防护失效,以下是具体应用建议:

• 高温环境:汽车发动机舱 PCB(工作温度 150-200℃)、工业烤箱控制板(温度 180-220℃)、LED 大功率灯具 PCB(发热量大,温度 120-180℃);

• 强腐蚀环境:沿海地区户外设备(盐雾浓度高)、化工车间 PCB(接触弱酸弱碱)、海洋探测仪器(长期接触海水雾)。

某汽车电子厂曾用聚氨酯三防漆涂覆发动机舱 PCB,因耐温不足(发动机舱温度达 180℃,远超聚氨酯 150℃耐温上限),1 个月后漆膜开裂,潮气渗入导致 PCB 短路,更换为有机硅三防漆后,问题彻底解决,PCB 使用寿命延长至 3 年以上。

• 常温中等腐蚀环境:家用空调主板(温度 50-80℃,需防潮防油污)、路由器 PCB(常温,需防灰尘潮气)、安防监控设备(户外但非沿海地区,需耐温耐湿);

• 需耐溶剂场景:打印机 PCB(可能接触酒精等清洁剂)、电子玩具线路板(需耐轻微溶剂擦拭)。

在常温场景下,聚氨酯三防漆的耐湿性、耐盐雾性优于丙烯酸,成本低于有机硅,能以中等成本实现较好的防护效果,是家电、消费电子行业的主流选择。

• 常温低要求场景:普通办公设备 PCB(如键盘、鼠标线路板,温度 20-40℃,无腐蚀风险)、小型小家电(如加湿器控制板,仅需基础防潮);

• 快速量产场景:订单批量大、生产节奏快的产品(如电子礼品 PCB),因丙烯酸固化快(表干 5-10 分钟),可大幅提升涂覆效率。

• 禁止用于高温场景(如靠近电源、发热元件的 PCB),否则会出现漆膜软化、脆裂;

• 禁止用于沿海、化工等腐蚀环境,其耐盐雾性弱,3 个月内可能出现漆膜脱落、PCB 腐蚀。

• 接触电解液场景:新能源锂电池保护板(可能接触电解液泄漏)、充电宝 PCB(需防电解液腐蚀),因橡胶型耐电解液性最优(可耐受 48 小时电解液浸泡无异常);

• 低温环境:北方户外设备(冬季温度 - 30 至 - 40℃)、冷链物流监控 PCB(长期处于 - 20 至 - 30℃),其低温柔韧性好,不会因低温脆裂。

• 耐高温性一般,禁止用于温度超过 130℃的场景(如靠近大功率电阻、LED 灯珠的 PCB);

• 耐盐雾性弱于有机硅,沿海地区户外设备建议优先选有机硅,若用橡胶型需额外做防盐雾处理。

很多人选购时凭 “经验” 或 “价格” 选择,容易错配场景,建议按以下 3 步操作,精准选对类型:

• 先确定 “温度范围”:是否长期处于高温(>120℃)或低温(<-30℃)环境?

◦ 是→优先选有机硅(高温)或橡胶型(低温);

◦ 否→考虑聚氨酯或丙烯酸;

• 再判断 “腐蚀风险”:是否接触盐雾(沿海)、电解液(新能源)、溶剂(工业)?

◦ 是→选有机硅(盐雾、强腐蚀)或橡胶型(电解液);

◦ 否→可选聚氨酯或丙烯酸;

• 最后看 “生产节奏”:是否需要快速固化(表干<15 分钟)?

◦ 是→选丙烯酸;

◦ 否→其他类型均可。

根据环境筛选后,排除性能不达标者:

• 例 1:汽车发动机舱 PCB(温度 180℃,无电解液接触)→ 排除聚氨酯(耐温 150℃)、丙烯酸(120℃)、橡胶型(130℃)→ 仅剩有机硅;

• 例 2:北方户外监控 PCB(温度 - 35℃,非沿海)→ 排除丙烯酸(耐低温 - 30℃)→ 可选有机硅、聚氨酯、橡胶型,再结合成本选聚氨酯(性价比高)。

无论选择哪种类型,都需先做小批量测试:

• 测试内容:取 10-20 块 PCB 涂覆所选三防漆,模拟实际使用环境(如高温箱、低温箱、盐雾箱)测试 1-2 周;

• 判定标准:漆膜无开裂、无脱落,PCB 功能正常,说明适配;若出现漆膜异常,立即更换类型。

4 类三防漆没有 “好坏之分”,只有 “适配与否”—— 有机硅适合高温强腐蚀,聚氨酯适合综合场景,丙烯酸适合常温快产,橡胶型适合电解液低温。若忽视性能差异,在高温场景用丙烯酸,或在电解液场景用有机硅,即便涂覆操作正确,防护效果也会差一半,后期还会因 PCB 故障产生高额返工成本。建议按 “环境→排除→测试” 的步骤选择,让三防漆真正发挥防护作用,延长 PCB 寿命。兰州新区三防漆哪家靠谱?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。