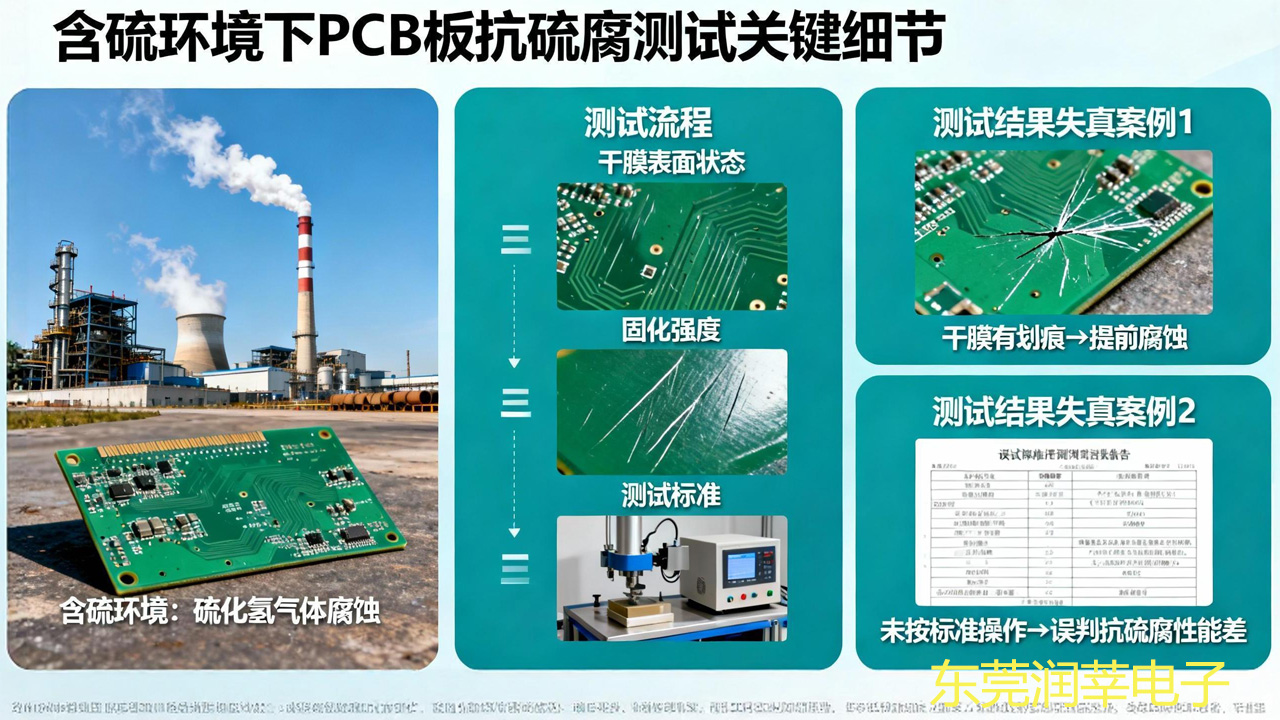

在含硫环境(如化工车间、火力发电厂)中,PCB 板易受硫化氢气体腐蚀,三防漆的抗硫腐性能直接决定产品寿命。但很多企业在做抗硫腐测试时,常因忽视 “干膜表面状态、固化强度、测试标准” 等细节,导致测试结果失真:明明抗硫腐性能合格的三防漆,却因干膜有划痕,在测试中提前出现腐蚀;或因未按标准操作,误判 “抗硫腐性能差”,错失优质产品。抗硫腐测试的核心是 “模拟真实含硫环境,验证漆膜阻挡硫化氢的能力”,需从测试前准备到测试过程严格把控。以下从 “3 大核心注意事项、实操避坑指南、关联防护性能” 三方面拆解,帮你确保测试结果准确,选出真正抗硫腐的三防漆。拉萨经开区三防漆供应商推荐

三防漆干膜是阻挡硫化氢气体的 “第一道屏障”,若表面存在缺陷,会直接成为气体侵入的 “通道”,导致测试结果无法反映真实抗硫腐性能。

• 缺陷 1:干膜有气泡→附着力下降,气体从间隙侵入

干膜固化过程中若产生气泡(如涂覆时混入空气、固化温度过高),气泡破裂后会在漆膜与 PCB 间形成微小间隙,硫化氢气体可通过间隙快速渗透,导致 PCB 焊点腐蚀;

◦ 案例:某测试样件干膜存在直径 0.5mm 的气泡,抗硫腐测试(100ppm 硫化氢,温度 40℃,湿度 85% RH)仅 200 小时,气泡下方焊点就出现黑色硫化物,误判 “三防漆抗硫腐差”,更换无气泡样件后测试,500 小时无腐蚀。

• 缺陷 2:干膜有划痕→局部防护失效,形成 “腐蚀点”

制样或搬运过程中,若干膜被尖锐物体(如镊子、工具边缘)划伤,划痕处漆膜断裂,相当于直接暴露 PCB 基材,硫化氢气体可直接接触划伤区域,快速引发局部腐蚀;

◦ 关键提醒:划痕哪怕仅 0.1mm 宽、1mm 长,也会让测试结果偏差 —— 划伤区域的腐蚀会被误判为 “漆膜整体抗硫腐能力不足”。

• 缺陷 3:干膜过薄→气体侵入时间缩短,提前腐蚀

干膜厚度直接决定硫化氢气体的 “穿透时间”,厚度越薄,气体越易穿透漆膜;

◦ 数据参考:厚度 15μm 的干膜,硫化氢气体穿透时间约 300 小时;厚度 25μm 的干膜,穿透时间延长至 500 小时;若厚度<12μm,多数三防漆在 200 小时内就会出现腐蚀,无法通过标准测试。

• 步骤 1:目视检查干膜表面

在充足光源下(照度≥500lux),观察干膜是否有气泡、划痕、缩边等缺陷,重点检查元件引脚、焊盘等易划伤区域,发现缺陷立即更换样件;

• 步骤 2:厚度测试

用涂层测厚仪(精度 0.1μm)在 PCB 不同区域(空白基材、焊盘、元件边缘)各测 3 个点,确保平均厚度≥20μm(抗硫腐测试推荐厚度);

• 步骤 3:附着力验证

按 GB/T 9286-2021 划格法测试附着力,确保达 4B 级以上(胶带测试无漆膜脱落),避免因附着力差导致漆膜与 PCB 间出现间隙。

三防漆的抗硫腐性能依赖 “固化后紧密的分子结构”—— 若固化不彻底、强度不足,分子间间隙偏大,硫化氢气体易穿透间隙,导致抗硫腐测试失败。

• 完全固化:分子交联充分,间隙小(<0.01μm),硫化氢气体难以穿透,抗硫腐能力强;

• 固化不足:分子交联不充分,间隙大(>0.05μm),硫化氢气体可快速通过间隙,抗硫腐能力下降 50% 以上;

• 举例:某有机硅三防漆技术要求固化 7 天(25℃),若仅固化 3 天就做测试,分子间隙是完全固化的 3 倍,抗硫腐测试仅 250 小时就出现腐蚀;完全固化后测试,500 小时无异常。

• 不同类型三防漆的抗硫腐测试固化要求:

三防漆类型 | 推荐固化时间(25℃) | 加速固化条件 | 固化强度验证方法 |

丙烯酸 | 24-48 小时 | 60℃烘 2 小时 | 指甲划漆膜无划痕,按压无黏腻感 |

聚氨酯 | 48-72 小时 | 80℃烘 3 小时 | 漆膜拉伸强度≥5MPa(拉力计测试) |

有机硅 | 7 天 | 120℃烘 4 小时 | 漆膜伸长率≥30%(拉力计测试) |

橡胶型 | 72 小时 | 100℃烘 3 小时 | 指甲划漆膜无划痕,无漆料残留 |

• 关键提醒:抗硫腐测试的固化时间需比常规固化时间延长 20%(如常规固化 5 天,抗硫腐测试需固化 6 天),确保分子完全交联。

抗硫腐测试有严格的标准要求(如气体浓度、温度、湿度、测试时间),若操作与标准不符,会导致测试条件偏离真实场景,判定结果无法反映三防漆的实际抗硫腐性能。

• 测试气体:硫化氢气体浓度(50-100ppm,按实际应用场景调整,化工车间推荐 100ppm);

• 环境条件:温度(40±2℃),相对湿度(85±5% RH),避免温度波动导致气体浓度变化;

• 测试时间:常规测试 500 小时,重点场景(如火力发电厂)需延长至 1000 小时;

• 制样标准:PCB 样件需包含焊盘、元件引脚(如 0402、0603 电阻),模拟实际应用中的易腐蚀区域;

• 判定标准:测试后检查干膜是否有鼓泡、变色,PCB 焊点是否有硫化物(黑色或棕色),若有任一现象,判定为 “抗硫腐性能不合格”。

• 误区 1:气体浓度不稳定→测试条件失真

未用高精度气体浓度检测仪(精度 ±5ppm)实时监控,导致浓度从 100ppm 降至 30ppm,测试时间 500 小时无腐蚀,误判 “抗硫腐性能好”,实际应用中(100ppm 浓度)200 小时就出现腐蚀;

• 误区 2:环境湿度不达标→腐蚀速度偏差

湿度低于 80% RH,硫化氢气体活性降低,腐蚀速度减慢;湿度高于 90% RH,腐蚀速度加快,二者都会导致测试结果无法匹配真实应用场景;

• 误区 3:未做空白对照→无法排除基材影响

未同时测试 “未涂三防漆的空白 PCB”,若空白 PCB 未腐蚀,涂漆 PCB 却腐蚀,可判定为 “三防漆抗硫腐差”;若空白 PCB 也腐蚀,说明测试环境异常(如气体浓度过高),需重新测试。

抗硫腐测试是筛选三防漆的关键环节,若忽视干膜表面缺陷、固化不足、标准执行不到位,不仅会误判三防漆性能,还可能导致后续产品在含硫环境中快速失效,产生高额维修成本。做好抗硫腐测试,需先把控 “干膜表面状态、固化强度、测试标准” 这 3 个核心注意事项,确保样件合格、操作规范,才能真正验证三防漆的抗硫腐能力,为 PCB 板在含硫环境中的长期稳定运行保驾护航。拉萨经开区三防漆供应商推荐

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。