很多企业在管控三防漆固含量时,会图方便用 “流速” 替代 “实际固含测试”—— 认为 “流速慢 = 固含量高,流速快 = 固含量低”,却没意识到这种做法在低固含场景下会引发严重误判:明明固含量相差 9%,流速却仅差 0.45 秒,按流速管控会导致涂覆时漆膜过薄或过厚,批量返工。其实,三防漆固含量能否用流速管控,关键看 “固含量高低” 和 “是否稀释”,高固含场景可行,低固含(尤其是稀释后)场景风险极高。以下从 “核心关系、场景差异、实操建议” 三方面拆解,帮你科学管控固含量,避免踩坑。银川经开区三防漆厂家推荐

固含量是三防漆中 “不挥发成分的质量占比”(如树脂、填料),流速是漆料通过流速杯的时间,二者的关系并非绝对线性,而是随固含量范围变化:

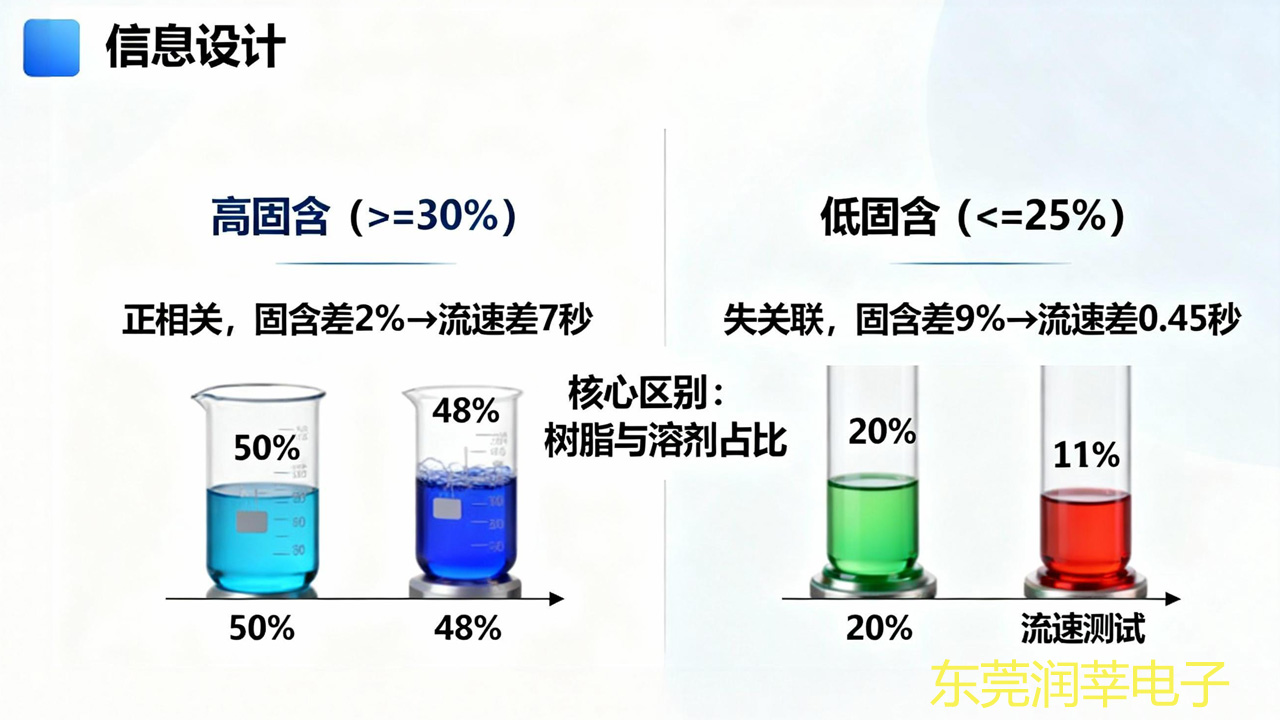

当三防漆未稀释、固含量≥30% 时,固含量与流速呈 “正相关”—— 固含量越高,漆料中树脂等不挥发成分占比越高,粘度越大,流速越慢(漏完时间越长),且数据差异明显,可通过流速辅助管控批次稳定性:

• 案例:某有机硅三防漆(未稀释,固含量 50%),批次 1 固含量 50.2%,流速 45 秒;批次 2 固含量 48.1%,流速 38 秒;流速差 7 秒,与固含量差 2.1% 对应,能明显判断固含量波动,辅助管控品质。

• 适用场景:厂家生产未稀释的成品三防漆,管控不同批次间的固含量稳定性(如约定固含量偏差 ±2%,对应流速偏差 ±3 秒),可快速筛查异常批次。

当三防漆经用户稀释后,固含量≤25% 时,固含量与流速的正相关关系断裂 —— 此时漆料中溶剂占比极高(≥75%),树脂等成分占比低,粘度主要由溶剂决定,固含量小幅变化对流速影响极小,甚至可忽略,极易误判:

• 真实案例:同一型号丙烯酸三防漆,稀释后固含量分别为 20% 和 11%(固含量差 9%),用福特杯 4 号测试流速:20% 固含时流速 7.81 秒,11% 固含时流速 7.36 秒,仅差 0.45 秒;而流速杯人工测试误差通常为 ±0.5 秒,0.45 秒的差异会被误差覆盖,无法判断固含量已相差 9%。

• 风险后果:若按流速 7.5±0.05 秒的标准管控,会误将 11% 固含的漆料判定为合格,涂覆后因固含量过低,漆膜干膜厚度仅 5μm(标准应≥15μm),漏涂严重,3 个月后 PCB 受潮短路。

核心原因在于 “漆料中树脂与溶剂的占比差异”,直接决定流速对固含量变化的敏感度:

高固含漆料中,树脂等不挥发成分占比高(≥30%),是决定粘度的 “主导因素”—— 固含量每变化 1%,树脂占比变化 1%,粘度变化 5%-8%,对应流速变化 2-5 秒,数据差异远超测试误差(±0.5 秒),能准确反映固含量变化。

低固含漆料中,溶剂占比极高(≥75%),是决定粘度的 “主导因素”—— 固含量从 20% 降至 11%,树脂占比仅减少 9%,但溶剂占比仍高达 89%,粘度变化仅 0.5%-1%,对应流速变化≤0.5 秒,与人工测试误差(±0.5 秒)重叠,无法区分是固含量变化还是操作误差。

当固含量在 25%-30% 之间时,处于 “半关联” 状态 —— 固含量变化对流速有影响,但差异较小(如固含量 28% 流速 12 秒,25% 流速 10 秒,差 2 秒),若需用流速管控,需搭配高精度测试设备(如自动流速仪,误差 ±0.1 秒),且仅适合临时筛查,最终仍需以实际固含测试为准。

管控固含量的核心原则是 “高固含可辅助用流速,低固含必须测实际值”,具体操作分 3 步,简单可落地:

• 若使用 “未稀释的成品三防漆”(固含量≥30%):可将流速作为 “辅助管控手段”,但需先建立 “固含量 - 流速对应关系表”(如某漆料固含量 45% 对应流速 40 秒,47% 对应 43 秒),批次测试时若流速超出对应范围,需进一步测实际固含量;

• 若使用 “稀释后的三防漆”(固含量≤25%):禁止用流速管控,必须直接测试实际固含量,避免误判。

按 GB/T 1725-2007《色漆、清漆和塑料 不挥发物含量的测定》标准测试,操作简单,结果可靠:

• 测试工具:分析天平(精度 0.001g)、铝制称量皿(直径 50mm)、烘箱(控温精度 ±1℃);

• 测试步骤:

① 称量皿在 105℃烘箱中烘干 1 小时,取出后放入干燥器冷却 30 分钟,称重(记为 m1);

② 取约 2g 三防漆(精确至 0.001g)放入称量皿,称重(记为 m2);

③ 将称量皿放入 105℃烘箱,烘干 3 小时(树脂类漆料)或 2 小时(溶剂类漆料);

④ 取出后冷却 30 分钟,称重(记为 m3);

• 计算固含量:固含量(%)=(m3 - m1)/(m2 - m1)×100%,测试误差≤0.5%。

用户稀释三防漆时,需按 “目标干膜厚度” 计算稀释比例,避免过度稀释导致固含量过低:

• 计算公式:稀释后固含量(%)= 原漆固含量(%)× 原漆质量(g)/(原漆质量(g)+ 稀释剂质量(g));

• 举例:原漆固含量 50%,需稀释至 40% 固含,若取 100g 原漆,需加稀释剂 25g(50×100/(100+25)=40%);

• 关键提醒:稀释后需立即测试固含量,确保达标后再涂覆;若稀释后固含量≤25%,需评估漆膜厚度是否足够(建议干膜厚度≥15μm),不足则减少稀释剂用量。

很多企业用流速管控固含量,是为了 “省时间、省成本”,却没意识到低固含场景下的误判风险 —— 一次误判可能导致批量 PCB 报废,返工成本是测试成本的 20 倍以上。高固含场景下,流速可作为辅助手段,但最终仍需以实际固含测试为准;低固含场景下,必须直接测固含量,拒绝 “流速替代”。科学管控固含,不仅是保障漆膜厚度与防护效果,更是避免后期故障、降低成本的关键。银川经开区三防漆厂家推荐

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。