• 很多企业在做 PCB 板三防漆可靠性试验时,常因忽视 “固化程度、涂覆厚度、附着力” 等细节,导致测试结果失真:明明三防漆性能合格,却因固化时间不足,在恒温恒湿测试中出现漆膜起泡;或因涂覆过薄,耐盐雾测试时 PCB 提前腐蚀 —— 不仅浪费测试成本,还会误判三防漆性能,埋下后期产品故障隐患。其实,可靠性试验的核心是 “还原真实防护效果”,需从 “试验前准备” 到 “测试过程” 严格把控细节。以下从 “3 大核心注意事项、常见测试项目适配要求、实操避坑指南” 三方面拆解,帮你确保试验结果准确,真正验证三防漆性能。乌鲁木齐高新区三防漆哪家质量好?

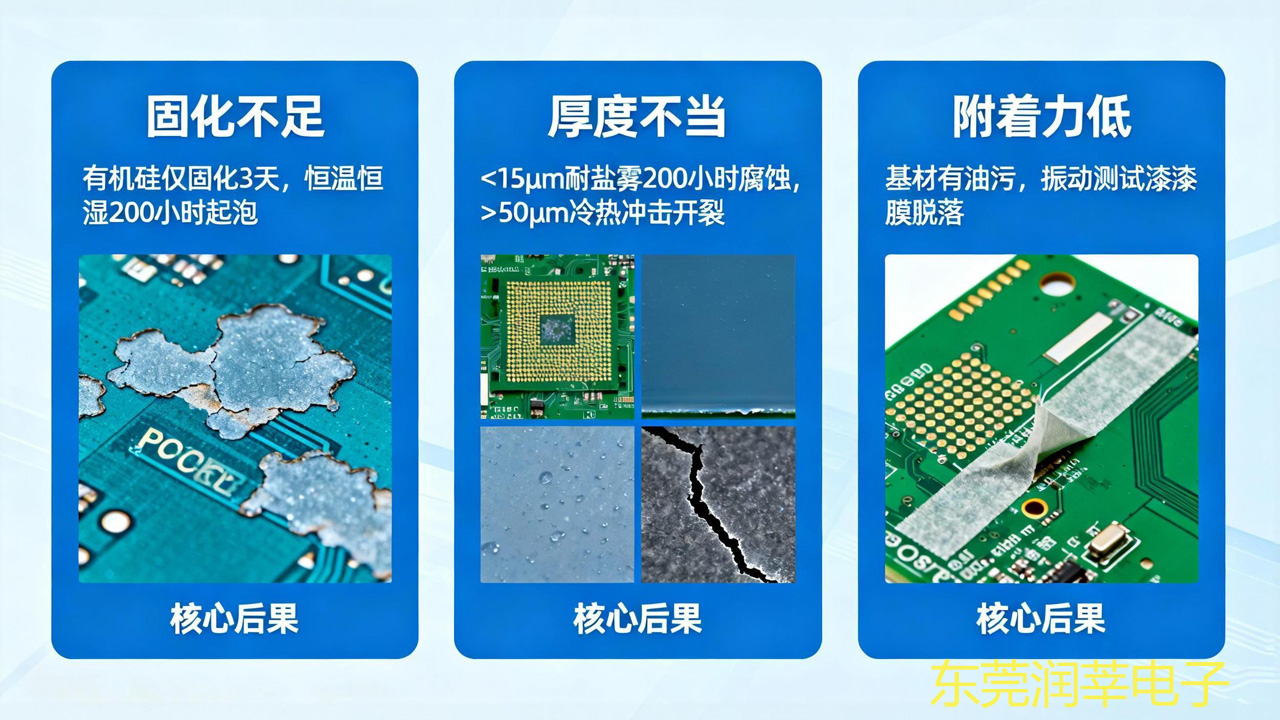

三防漆的防护性能需在 “完全固化” 后才能体现,若固化不彻底,漆膜分子结构未稳定,会直接导致测试结果异常,无法反映真实性能。

• 深层固化不充分:三防漆表面干燥但内部未固化(如有机硅漆仅固化 3 天,未达 7 天完全固化要求),分子间存在空隙,在高温高湿环境下,潮气易渗入空隙,导致漆膜起泡、分层;

• 举例:某工厂用聚氨酯三防漆涂覆 PCB 后,仅固化 3 天(技术要求 5-7 天)就做恒温恒湿测试(60℃+85% RH,1000 小时),第 200 小时漆膜出现大面积起泡,误判 “三防漆耐湿性差”,后经排查发现是固化不足,完全固化后重新测试,1000 小时无异常。

• 不同类型三防漆的完全固化时间(25℃常温固化):

表干时间 | 完全固化时间 | 加速固化条件(可选) |

5-10 分钟 | 12-24 小时 | 60℃烘 30 分钟 |

10-20 分钟 | 24-48 小时 | 80℃烘 1 小时 |

15-30 分钟 | 72-168 小时(3-7 天) | 120℃烘 2 小时 |

10-15 分钟 | 48-72 小时 | 100℃烘 1.5 小时 |

• 固化验证方法:用指甲轻划漆膜表面,无划痕、无漆料残留,且按压漆膜无黏腻感,说明完全固化;若有划痕或黏腻感,需延长固化时间。

涂覆厚度是三防漆的 “防护屏障厚度”,过薄无法阻挡外界侵蚀,过厚易因内部应力开裂,二者都会导致可靠性测试失败,需严格按技术要求控制。

• 风险 1:厚度过薄(<15μm)→ 防护失效

漆膜厚度不足,潮气、盐雾等腐蚀介质可通过分子间隙快速渗入,在耐盐雾、恒温恒湿测试中,PCB 易提前出现腐蚀(如焊盘铜绿);

◦ 数据参考:厚度 10μm 的丙烯酸三防漆,耐盐雾测试仅 200 小时就出现腐蚀;厚度 25μm 的同款漆,耐盐雾达 500 小时,符合标准。

• 风险 2:厚度过厚(>50μm)→ 漆膜开裂

涂覆过厚,固化过程中漆膜内部易产生应力,在冷热冲击、振动测试中,应力释放导致漆膜开裂,裂缝成为腐蚀介质的 “通道”,反而加速 PCB 损坏;

◦ 举例:某 PCB 涂覆有机硅三防漆厚度达 60μm,做冷热冲击测试(-40℃→120℃循环),第 50 次循环时漆膜出现贯穿性裂缝,潮气渗入导致 PCB 短路。

• 通用厚度标准:15-30μm(多数场景适配,兼顾防护性与抗裂性);

• 特殊场景调整:

◦ 沿海 / 化工高腐蚀场景:厚度 25-35μm,增强耐盐雾、耐化学性;

◦ 高温场景(如发动机舱):厚度 20-25μm,避免过厚在高温下开裂;

• 厚度测试工具:使用涂层测厚仪(精度 0.1μm),在 PCB 不同区域(如焊盘、元件引脚、空白基材)各测 3 个点,取平均值,确保厚度在标准范围内。

附着力是三防漆与 PCB 的 “结合力”,若 PCB 表面有油污、氧化层,会导致附着力低,即便三防漆本身性能合格,也会在测试中出现漆膜脱落,误判为 “三防漆可靠性差”。

• PCB 表面污染来源:生产过程中的助焊剂残留、手指油污、环境灰尘、氧化层(如铜箔氧化);

• 附着力低的测试表现:在振动、跌落测试中,漆膜从边缘起皮、脱落,暴露的 PCB 区域直接受侵蚀,导致测试失败;

• 数据参考:未清洁的 PCB,附着力仅 2B 级(胶带测试后漆膜大面积脱落);清洁后的 PCB,附着力达 5B 级(无脱落),耐振动测试从 200 小时延长至 500 小时。

• 清洁流程(测试样件制备前):

① 除助焊剂:用 99.5% 异丙醇浸泡的无尘布,擦拭 PCB 表面及元件引脚,去除助焊剂残留;

② 除油污 / 灰尘:用压缩空气(0.2MPa)吹净 PCB 缝隙灰尘,再用酒精棉片擦拭表面,去除手指油污;

③ 除氧化层:若 PCB 铜箔有氧化(发黑),用细砂纸(1000 目)轻轻打磨,再用异丙醇清洁;

• 附着力验证:按 GB/T 9286-2021 划格法测试,划 10×10 个 1mm² 小格,胶带测试后漆膜脱落面积<5%,说明附着力达标(≥4B 级),可进行可靠性测试。

不同可靠性测试项目对三防漆的要求不同,需结合上述 3 个注意事项,针对性准备样件,确保测试有效:

测试项目 | 核心目的 | 样件准备关键要求 | 合格标准 |

恒温恒湿 | 验证耐湿性 | 完全固化(如有机硅 7 天),厚度 20-25μm | 1000 小时后,漆膜无起泡、无腐蚀,PCB 功能正常 |

冷热冲击 | 验证耐温变能力 | 完全固化,厚度 15-30μm(避免过厚) | 50 次循环(-40℃→120℃),漆膜无开裂、无脱落 |

耐盐雾 | 验证耐腐蚀性 | 完全固化,厚度 25-35μm(高腐蚀场景) | 500 小时后,漆膜无锈蚀,PCB 焊点无铜绿 |

振动测试 | 验证抗机械振动能力 | 附着力≥4B 级,厚度 20-30μm | 10-2000Hz 振动 200 小时,漆膜无脱落 |

跌落测试 | 验证抗冲击能力 | 附着力≥5B 级,元件引脚处厚度≥25μm | 1.5 米高度跌落 10 次,漆膜无开裂、PCB 功能正常 |

很多人认为 “可靠性试验只看三防漆本身性能”,却忽视 “样件制备细节”—— 固化不足、厚度不当、基材不干净,都会让测试结果失真,不仅浪费时间成本,还可能误选不合格的三防漆,导致后期产品批量故障。做好可靠性试验,需先把控 “固化程度、涂覆厚度、附着力” 这 3 个核心注意事项,确保样件符合标准,再结合不同测试项目的适配要求,才能真正验证三防漆的防护能力,为产品质量保驾护航。乌鲁木齐高新区三防漆哪家质量好?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。