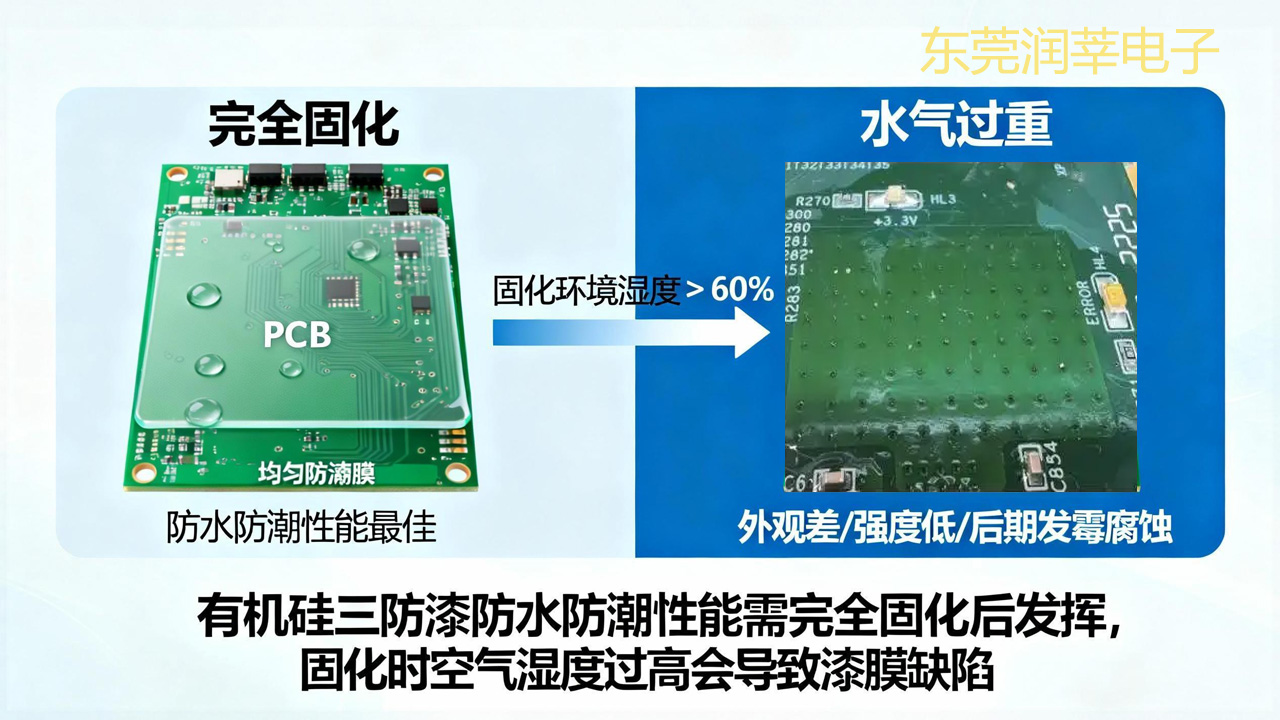

有机硅三防漆的防水防潮性能,需在 “完全固化” 后才能发挥,但固化过程中若空气中水气过重,会直接导致漆膜外观差、强度低,甚至引发后期发霉腐蚀。东莞润莘电子通过 10 + 现场案例总结,水气对固化的影响并非 “全或无”,而是随湿度升高逐步加剧 —— 当湿度>75% RH 时,不良率会从 5% 飙升至 35%。以下拆解水气的 3 大核心影响,附现场整改方案与环境管控标准,帮你规避固化风险。西安高新区三防漆厂家有哪些?

有机硅三防漆固化依赖 “交联反应”,水气的影响集中在固化前 6 小时(湿膜阶段) :

• 湿膜未固化时,漆膜结构疏松,水气易渗透并与胶液反应;

• 完全固化后(通常 24 小时后),漆膜形成致密结构,防水性激活,水气影响大幅降低;

• 关键阈值:当环境湿度>75% RH 时,水气易聚集成 “微小凝露”,与湿膜接触后引发一系列问题,这是不良率飙升的分界点。

某消费电子厂在雨季涂覆有机硅三防漆,反馈 “漆膜浑浊发暗,无光泽”。东莞润莘电子现场检测:施胶区湿度 85% RH,且员工用大功率风扇(风速 1.2m/s)直吹湿膜,意图加速固化。关闭风扇 1 小时后,新涂覆的 PCB 漆膜亮度恢复,浑浊现象消失。

高湿 + 强风是 “亮度下降” 的关键诱因:

• 高湿环境(>80% RH):空气中水气含量高,易在湿膜表面形成 “微小水珠”;

• 强风加速:风扇直吹会让水珠更密集地附着在湿膜上,与有机硅胶液中的交联剂反应,破坏漆膜表面的平整性,导致光线散射,外观从 “光亮” 变为 “浑浊”;

• 误区点:员工误以为 “吹风能加速固化”,实则在高湿环境下,强风反而加剧水气与湿膜的接触,恶化外观。

1. 控湿度 + 禁强风:

◦ 湿度管控:用除湿机将施胶区湿度降至 55-60% RH(有机硅漆最佳范围),雨季可搭配空调(温度 22-25℃),避免温度骤降导致水气凝结;

◦ 固化方式:湿膜阶段禁止用风扇直吹,可采用 “自然流平 + 封闭静置”(静置区湿度 55-60% RH),固化速度虽慢,但能保障外观;

2. 应急处理:若已出现浑浊,可在漆膜半固化(约 4 小时后)用无尘布蘸少量异丙醇(99.5%)轻擦表面,去除水珠残留,再静置至完全固化(仅适用于轻度浑浊)。

某工业控制厂涂覆有机硅三防漆后,发现部分 PCB 焊点处漆膜易脱落。东莞润莘电子检查发现:胶液容器未密封,在湿度 80% RH 环境下敞口放置 2 小时,胶液表面形成 “絮状结皮”,员工未清理直接使用,导致结皮附着在焊点上,该区域附着力从 5MPa 降至 2.3MPa,强度下降 54%。

水气会导致 “胶液提前局部固化”,具体表现为:

• 结皮现象:高湿环境下,胶液表面与水气接触,提前发生交联反应,形成 1-2mm 厚的 “弹性结皮”,内部胶液仍为液态;

• 絮状物:若容器敞口时间长(>1 小时),水气深入胶液内部,会形成分散的絮状物(直径 0.1-0.5mm);

• 性能影响:结皮与絮状物无法自流平,附着在 PCB 上后,会导致局部漆膜厚度不均,附着力和强度大幅下降,后期易剥离。

1. 胶液管理(关键):

◦ 开封后密封:胶液容器每次取用后立即盖紧密封盖,敞口时间不超过 10 分钟;若需长时间使用,可在容器口覆盖 “保鲜膜 + 密封盖”,减少水气接触;

◦ 及时清理:发现胶液表面有结皮或絮状物,立即用干净刮刀剔除,不可搅拌后继续使用(避免絮状物分散);

◦ 剩余胶液处理:当天未用完的胶液,需密封后存入干燥柜(湿度≤50% RH),次日使用前先检查是否有结皮;

2. 附着力补救:若絮状物已附着在 PCB 上,可在漆膜半固化前(2 小时内)用无尘棉签蘸专用稀释剂(有机硅漆用二甲苯)轻轻擦拭,去除絮状物后补涂一层薄漆(干膜 10-15μm)。

某户外设备厂的 PCB 在涂覆有机硅三防漆后,存储 3 个月出现 “漆膜下发霉”,并伴随铜箔腐蚀。东莞润莘电子分析:固化时环境湿度 90% RH,水气聚集成凝露穿透湿膜,将空气中的霉菌孢子和硫酸盐带入 PCB;虽漆膜后期完全固化,但孢子在内部繁殖,导致发霉,硫酸盐则腐蚀铜箔,引发电路短路。

水气通过 “凝露渗透” 引发隐性风险,分两步:

1. 固化阶段:高湿环境下,水气聚集成凝露(直径>5μm),穿透未固化的湿膜(漆膜疏松,孔径>10μm),进入 PCB 表面;

2. 应用阶段:凝露携带的霉菌孢子(如黑曲霉)在 PCB 表面(温度 25-30℃、湿度>60% RH)繁殖,形成霉斑;硫酸盐、灰尘等则与金属元件(如铜箔、引脚)反应,导致腐蚀(如铜箔氧化变黑);

• 隐蔽性:初期无明显外观问题,通常在存储 1-3 个月后才暴露,返工成本极高(某案例单批次损失超 10 万元)。

1. 预防凝露形成:

◦ 湿度管控:固化环境湿度严格控制在 55-60% RH,避免>70% RH(凝露临界湿度);可通过温湿度计实时监测,数据记录留存(便于后期追溯);

◦ 温度匹配:避免固化区温度骤降(如空调直吹),温度波动控制在 ±3℃内,防止空气中水气因温度下降凝结成露;

2. 后期防护:

◦ 固化后存储:完全固化的 PCB 需存入干燥包装(含干燥剂),存储环境湿度≤60% RH,避免长期暴露在高湿环境;

◦ 定期检查:对存储超过 1 个月的 PCB,抽样用放大镜(10 倍)检查漆膜下是否有霉斑,发现问题及时用专用清洗剂去除漆膜,重新涂覆。

管控项目 | 最佳范围 | 警戒值 | 禁止值 |

环境湿度 | 55-60%RH | >70%RH | >80%RH |

环境温度 | 22-25℃ | <15℃或>30℃ | <10℃或>35℃ |

风速 | <0.2m/s | 0.2-0.5m/s | >0.5m/s |

胶液敞口时间 | <10 分钟 | 10-30 分钟 | >30 分钟 |

• 除湿设备:工业转轮除湿机(除湿量≥10kg/h,适配 100㎡车间);

• 监测设备:带数据记录功能的温湿度计(精度 ±2% RH,每 10 分钟记录 1 次);

• 存储设备:胶液专用干燥柜(湿度≤50% RH)、PCB 干燥包装机(含干燥剂自动投放)。

1. 控环境:固化区湿度 55-60% RH、温度 22-25℃、风速<0.2m/s;

2. 管胶液:开封后密封,敞口<10 分钟,及时清理结皮;

3. 查后期:固化后干燥存储,定期抽样检查霉斑与腐蚀。

西安高新区三防漆厂家有哪些?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。