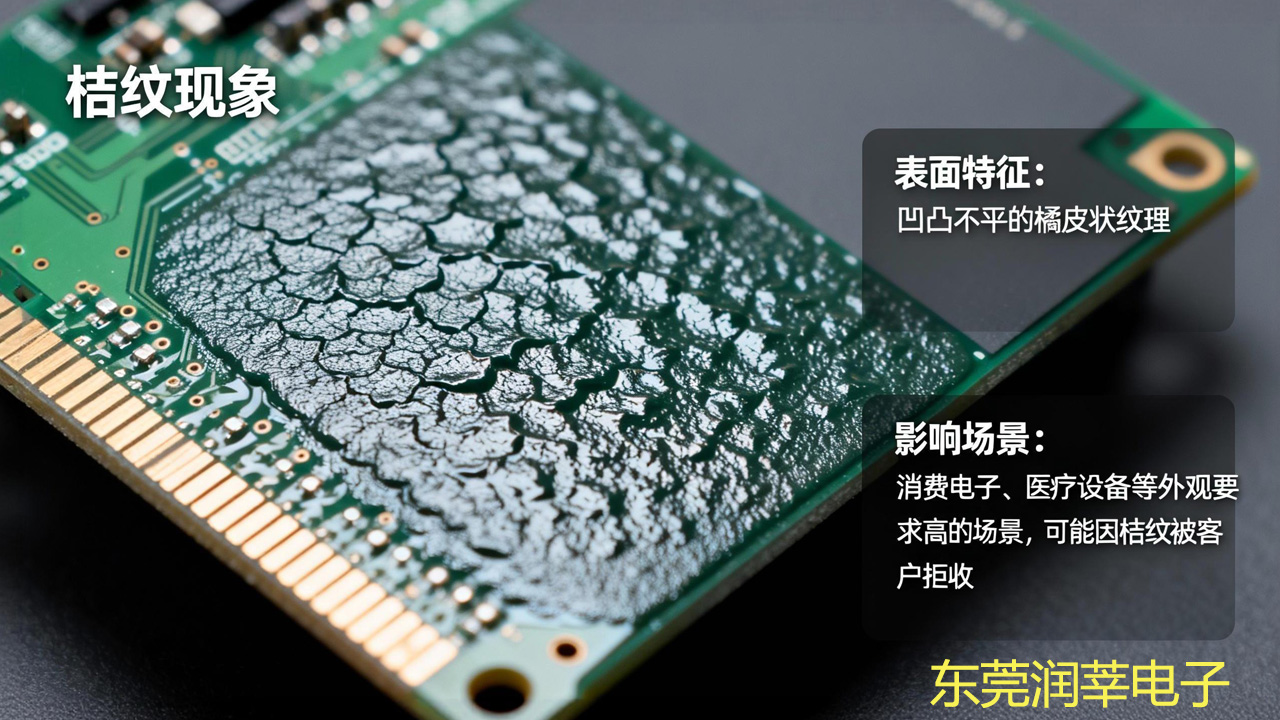

PCB 板三防漆的 “桔纹现象”(表面呈凹凸不平的橘皮状)虽不直接影响防护性能,但会导致产品外观不达标 —— 尤其消费电子、医疗设备等对外观要求高的场景,可能因桔纹被客户拒收。以下结合东莞润莘电子实验室模拟测试与现场解决案例,拆解桔纹产生的 3 大核心诱因,附可落地的解决方法,帮你彻底消除外观缺陷。深圳宝安三防漆供应商找哪家?

• 形态:固化后漆膜表面呈 “橘皮状” 凹凸纹理,触感粗糙,正面观察可见明显起伏,用手触摸能感知颗粒感;

• 高发区域:PCB 大面积空白区域(涂覆面积>5cm²)、元件间距较大的区域,元件密集区因漆膜薄,桔纹概率较低;

• 本质:胶液在流平阶段因 “溶剂挥发过快” 或 “粘度不匹配”,未形成平整膜面就提前固化,导致纹理固定。

缺陷类型 | 视觉 / 触感差异 | 核心诱因 | 解决方向 |

桔纹 | 橘皮状凹凸,触感粗糙 | 流平不足、溶剂挥发快 | 优化流平时间、控温控湿 |

颗粒 | 表面有细小固体颗粒凸起 | 漆料杂质、环境粉尘 | 过滤漆料、净化喷涂环境 |

起皱 | 表面褶皱,无明显凹凸 | 叠涂时机不当、厚涂 | 控制叠涂间隔、减薄厚度 |

缩胶 | 局部漆膜收缩,露出基材 | 表面张力不均、污染 | 清洁 PCB、调整漆料配方 |

这是最常见的桔纹诱因,尤其夏季车间温度超过 30℃时,桔纹发生率会飙升至 60% 以上,具体问题链如下:

环境高温(>30℃)→ 溶剂挥发速度加快(比常温快 2-3 倍)→ 胶液未完全流平就提前结皮 → 表面纹理固化成桔纹

更严重的是,部分车间为降温开启风扇直吹 PCB,会进一步加速溶剂挥发 —— 东莞润莘电子曾遇到某电子厂案例:车间温度 35℃+ 风扇直吹,桔纹发生率 100%,关闭风扇后发生率降至 30%,更换慢干稀释剂后完全消除。

1. 控制环境温湿度:

◦ 最佳喷涂温度:20-25℃,湿度 50%-60% RH;温度超过 28℃时,开启车间空调降温,避免风扇直吹 PCB(可调整风扇方向,吹向车间角落而非涂覆区域);

2. 建立独立喷涂房:

◦ 若车间整体控温困难,搭建简易喷涂房(面积 5-10㎡),内置空调与湿度计,将温湿度稳定在最佳范围,单次投入约 2000-5000 元,长期可避免外观返工;

3. 调整喷涂时间:

◦ 夏季高温时段(12:00-15:00)尽量避免喷涂,改在早晚低温时段(8:00-11:00、16:00-18:00)操作,减少环境对溶剂挥发的影响。

流平是消除漆膜纹理的关键环节,若流平时间过短或环境风速过大,胶液来不及自流平就会固化成桔纹,常见问题集中在 2 点:

• 问题表现:自动化喷涂线的传送带速度过快(如>1m/min),胶液喷涂后仅 10-20 秒就进入固化环节,未完成自流平;东莞润莘电子测试显示,丙烯酸类三防漆需至少 30 秒流平时间,有机硅类需 45 秒,低于这个时间,桔纹发生率超 50%;

• 解决方法:将传送带速度降至 0.5-0.8m/min,或在喷涂与固化之间增设 “流平段”(长度 3-5m),确保胶液有足够时间自流平。

• 问题表现:流平区靠近门窗、通风口,或有排风扇直吹,空气流速>0.5m/s 时,溶剂挥发速度会比无风环境快 1.5 倍,导致胶液表面快速结皮;

• 解决方法:关闭流平区附近的门窗、通风口,用挡风板围住流平区域,确保空气流速≤0.2m/s(可用风速仪检测);若需通风,选择顶部排风而非侧面直吹。

• 问题表现:流平过程中,溶剂持续挥发会导致胶液粘度从 500mPa・s 升至 800mPa・s 以上,粘度太高会降低流动性,无法填补表面微小凹陷,形成桔纹;

• 解决方法:流平前在胶液中添加 5%-8% 的慢干稀释剂(如乙酸丁酯),将粘度稳定在 500-600mPa・s,避免流平过程中粘度飙升(需先小试,确认稀释剂不影响固化性能)。

很多用户出现桔纹后反复调整工艺,却忽略 “漆料本身不匹配” 的问题,东莞润莘电子现场调试发现,约 30% 的桔纹源于胶水与稀释剂选型错误,核心问题有 2 个:

• 问题表现:部分厂家的三防漆出厂粘度>1000mPa・s,即使添加稀释剂,粘度仍难降至流平所需的 500-600mPa・s,胶液流动性差,自然无法形成平整膜面;

• 解决方法:更换低粘度原厂漆(出厂粘度 500-800mPa・s),如东莞润莘电子丙烯酸改性有机硅三防漆 E801 系列,无需大量稀释即可达到流平要求,桔纹发生率<5%。

• 问题表现:选用快干稀释剂(如丙酮、乙醇,挥发速度>8g/h),与胶水的固化速度不匹配 —— 稀释剂快速挥发,胶水却未进入固化阶段,导致表面出现 “干缩纹理”;

• 解决方法:更换中慢干稀释剂(如乙酸丁酯,挥发速度 2-3g/h),或按 “快干:慢干 = 1:3” 的比例混合稀释剂,延长溶剂挥发时间,给胶液足够流平空间(不同胶水适配的稀释剂不同,需咨询厂家确认)。

1. 排查环境:用温湿度计、风速仪检测喷涂 / 流平区,确保温度 20-25℃、湿度 50%-60% RH、风速≤0.2m/s,关闭直吹风扇;

2. 调整流平:自动化线降速至 0.5-0.8m/min,增设流平段;手动喷涂后静置 30-45 秒再固化;

3. 匹配漆料:检测胶水粘度(需 500-800mPa・s),更换中慢干稀释剂,避免快干型;

4. 小试验证:按以上方法测试 3-5 块 PCB,固化后观察外观,无桔纹再批量生产。深圳宝安三防漆供应商找哪家?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。