PCB 板三防漆出现裂痕并非小问题 —— 轻则导致漆膜防护失效,潮气、粉尘渗入引发元件腐蚀;重则直接造成 PCB 短路、设备报废,尤其在军工、汽车电子等高精度领域,裂痕可能引发重大安全隐患。以下拆解裂痕产生的 2 大核心原因,附实验数据与规避方案,帮你从源头解决问题。青岛胶州三防漆哪家质量好?

• 形态:分为 “块状裂痕”(漆膜被分割成独立小块)与 “线性裂痕”(漆膜表面出现细长裂纹),严重时会贯穿整个漆膜,直达 PCB 基材;

• 高发区域:多集中在 PCB 边缘、元件焊点附近(应力集中处)及大面积涂覆区(漆膜收缩不均);

• 危害等级:属于 “致命缺陷”,一旦出现需立即返工,否则 3-6 个月内 PCB 大概率出现功能故障。

2. 与 “类似缺陷” 的区别

缺陷类型 | 本质差异 | 危害程度 | 核心诱因 |

裂痕 | 漆膜贯穿性开裂,直达基材 | 致命(防护完全失效) | 配比 / 稀释剂 / 应力问题 |

缺胶 | 局部漆膜缺失,未贯穿 | 严重(局部防护不足) | 流平性差、涂覆不均 |

起皱 | 仅表面漆膜褶皱,无开裂 | 轻微(不影响防护) | 叠涂时机不当、膜厚不均 |

稀释剂添加量是引发裂痕的关键因素,东莞润莘电子通过模拟实验验证:稀释剂占比过高会导致漆膜收缩率飙升,最终引发龟裂,具体实验数据如下:

三防漆: 稀释剂配比 | 漆膜状态(固化后) | 裂痕发生率 | 核心原因分析 |

2:1 | 大面积块状龟裂,贯穿漆膜 | 100% | 稀释剂过量,漆膜固化时收缩率超 5%,超过基材耐受极限 |

3:1 | 局部线性裂痕,集中在边缘 | 85% | 稀释剂仍过量,漆膜内应力无法释放,沿应力集中处开裂 |

4:1 | 无明显裂痕,仅边缘轻微收缩 | 5% | 稀释剂占比适中,漆膜收缩率控制在 2% 以内,与基材匹配 |

5:1 | 漆膜平整,无任何裂痕 | 0% | 稀释剂占比合理,漆膜固化均匀,内应力最小 |

1. 严格遵循厂家配比建议:

◦ 不同类型三防漆的安全配比不同:丙烯酸类建议 10:1(三防漆:稀释剂),有机硅类建议 8:1,聚氨酯类建议 12:1,禁止自行大幅提高稀释剂比例(如为降低成本将配比调至 2:1);

2. 批量生产前做小试:

◦ 每批次三防漆使用前,先取 3-5 块样板按不同配比测试(如 3:1、4:1、5:1),固化后观察 24 小时,选择无裂痕的配比批量应用;

3. 避免 “边用边加稀释剂”:

◦ 部分用户为方便涂覆,会在施胶过程中频繁补加稀释剂,导致同一 PCB 不同区域配比不均,易出现局部裂痕,建议一次性调好配比后再使用。

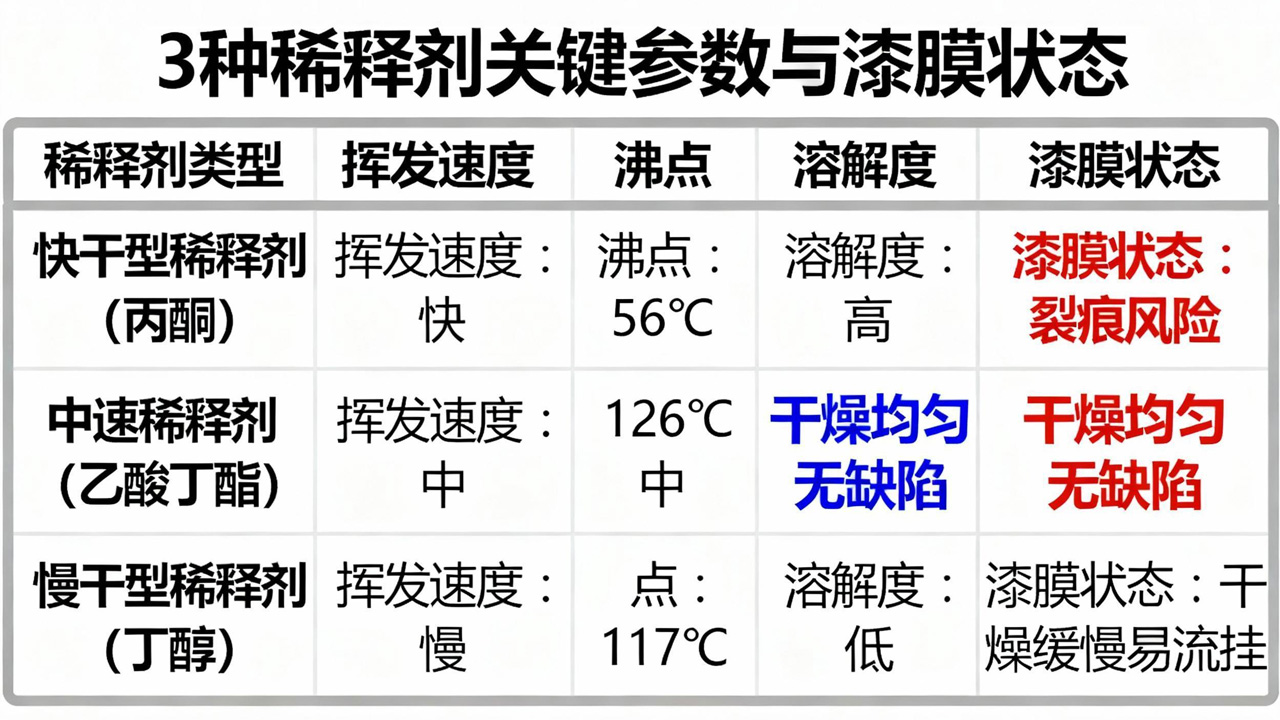

很多厂家因缺乏树脂配方技术,盲目选用稀释剂,导致漆膜因 “稀释剂性质不匹配” 出现裂痕,核心问题集中在 3 个参数:

• 问题表现:稀释剂挥发速度>5g/h(25℃)时,漆膜表面会快速结皮,但内部溶剂仍未挥发,后续内部溶剂缓慢排出时,会顶破表层漆膜,形成 “类似裂痕的缺胶纹路”,尤其手刷工艺中,毛刷痕迹会因急干无法流平,直接固化成裂纹;

• 高发场景:手刷涂覆(无加热设备,依赖自然挥发)、高温干燥环境(如夏季车间温度>30℃);

• 选型建议:选中速挥发稀释剂(挥发速度 2-3g/h,25℃),如乙酸丁酯(沸点 126℃),避免用丙酮(挥发速度 12g/h)、乙醇(挥发速度 8g/h)等快干型稀释剂。

• 问题表现:稀释剂对三防漆树脂的溶解度<80% 时,无法完全溶解树脂颗粒,固化后漆膜内部会残留未溶解的树脂小块,这些小块后期会因环境温湿度变化出现 “溶胀 - 收缩”,拉扯漆膜形成裂痕;

• 检测方法:取 10g 三防漆加入 2g 稀释剂,搅拌 5 分钟后观察,若溶液清澈无沉淀,说明溶解度匹配;若出现浑浊或沉淀,需更换稀释剂;

• 选型建议:丙烯酸类三防漆配乙酸乙酯 / 乙酸丁酯,有机硅类配二甲苯 / 甲苯,聚氨酯类配丁酮 / 环己酮,避免跨类型混用。

• 问题表现:稀释剂沸点<100℃时,若后续 PCB 需经过高温工序(如贴标、组装时的 80℃烘烤),残留的低沸点稀释剂会再次挥发,在漆膜内部形成气泡,气泡破裂后留下 “类似裂痕的孔洞”;

• 选型建议:高温环境应用时,选沸点>120℃的稀释剂(如乙酸丁酯沸点 126℃、二甲苯沸点 138℃),确保漆膜在高温下无二次挥发。

除三防漆与稀释剂外,PCB 板本身的 2 个问题也会引发漆膜裂痕,需同步排查:

• 问题原因:PCB 焊接后若未彻底清洗(助焊剂残留量>5mg/m²),助焊剂中的松香成分会在漆膜与 PCB 之间形成 “隔离层”,导致漆膜附着力<3MPa,后期因环境振动或温度变化,漆膜会从 PCB 表面剥离,形成 “块状裂痕”;

• 解决方法:用异丙醇(浓度 99.5%)超声清洗 PCB,清洗后烘干(60℃,30 分钟),确保助焊剂残留量<1mg/m²。

• 问题原因:干膜厚度>60μm 时,漆膜固化收缩率会随厚度增加而上升(厚度每增加 10μm,收缩率增加 0.5%),当收缩率>3% 时,漆膜会因 “收缩应力>附着力” 出现线性裂痕;

• 解决方法:单次施胶湿膜厚度≤0.15mm(对应干膜 25-40μm),如需增厚,分 2 次涂覆(间隔 24 小时,待第一层完全固化),避免一次性厚涂。

• 问题原因:固化炉温曲线波动>5℃(如设定 80℃,实际达到 85℃)时,漆膜会因 “局部过热” 加速收缩,与未过热区域形成收缩差,引发裂痕;

• 解决方法:每天开工前校准炉温曲线,确保各区域温度波动≤2℃,且固化时间按标准设定(如 80℃烘烤 60 分钟,而非 40 分钟)。

1. 源头控制:按厂家建议选对稀释剂(匹配树脂类型,关注挥发速度、溶解度、沸点),严格控制配比(小试确定安全比例);

2. PCB 预处理:彻底清洗助焊剂残留,控制膜厚在 25-40μm 干膜;

3. 过程监控:校准固化炉温,施胶过程中不随意补加稀释剂,批量生产中每 2 小时抽检 1 块样板,及时发现问题。青岛胶州三防漆哪家质量好?

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。