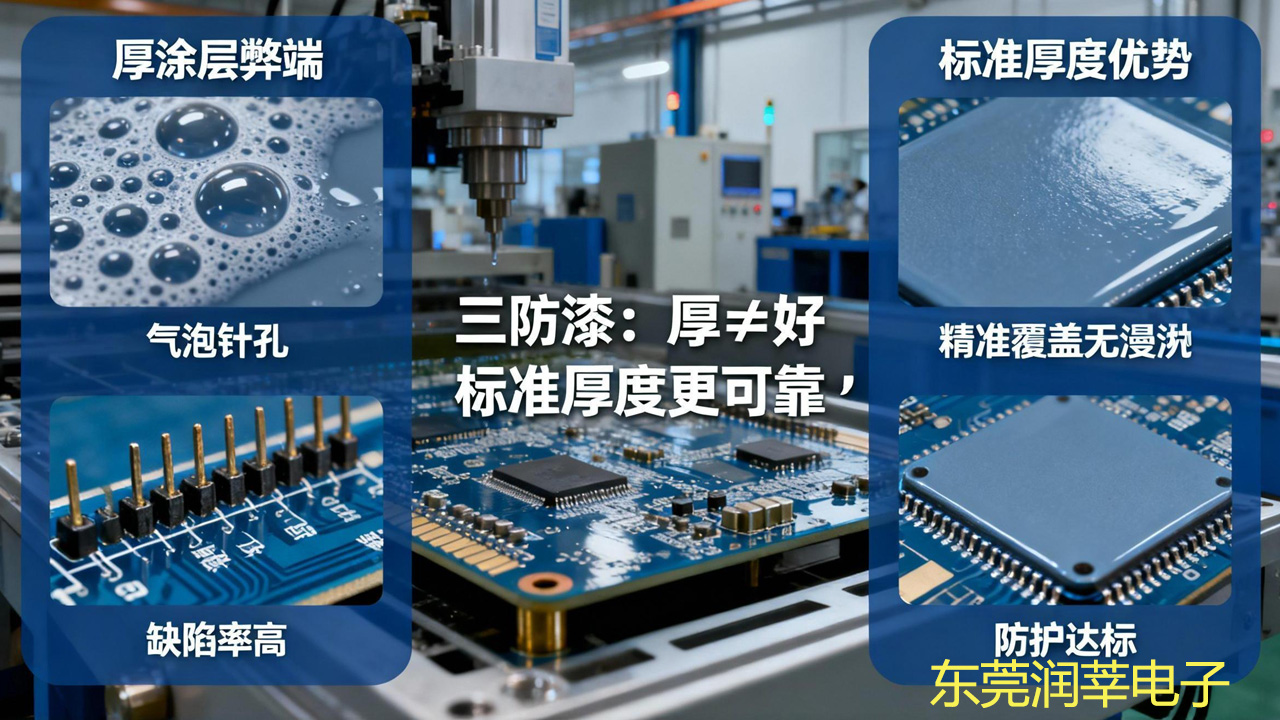

很多用户认为 “三防漆涂层越厚,防护效果越强”,单从胶体本身看,厚涂层似乎能更抗侵蚀,但结合施胶工艺、使用成本、产品结构实际场景,厚涂层反而会引发更多问题 —— 以下拆解核心弊端,明确合理厚度的选择逻辑。佛山三防漆采购找哪家?

厚涂层需更高施胶量,但若一次性喷涂过厚,或多次喷涂叠加,会打破工艺平衡,导致漆膜缺陷率飙升,反而影响防护效果。

1. 消泡与平整度差:

◦ 固含偏低的三防漆(如丙烯酸型)若一次性喷涂过厚(湿膜>0.2mm),漆料内部易残留气泡,固化后形成针孔;表面张力失衡还会导致流挂、积漆,元件边角出现 “疙瘩”,影响 PCB 美观与绝缘性。

1. 固化时间延长,效率下降:

◦ 厚涂层(干膜>60μm)的固化时间是标准厚度(25-40μm)的 2-3 倍,如室温固化型三防漆,标准厚度 24h 完固,厚涂层需 48h 以上,延误生产周期;若未完全固化,还会引发后续导电、附着力差等问题。

1. 多次喷涂易分层:

◦ 为达厚涂层,需分 2-3 次喷涂,若前道漆膜未完全表干就叠加后道,两层漆膜易出现剥离,形成 “夹心” 结构,防护性反而不如单层标准厚度。

• 单次喷涂湿膜厚度控制在 0.05-0.15mm(对应干膜 25-40μm),适配自动化喷涂与人工刷涂,既能保证平整度,又能避免气泡、流挂。

三防漆的防护性能(附着力、绝缘性、耐老化)存在 “平衡点”,当厚度达到标准值后,再增加厚度,性能无提升,反而造成漆料浪费,推高成本。

涂层厚度(干膜) | 附着力(MPa) | 绝缘电阻(Ω・cm) | 耐盐雾性能(h) | 漆料成本(元 /㎡) |

25-40μm(标准) | ≥5 | ≥10¹⁴ | 168 | 8-12 |

60-80μm(厚涂层) | ≥5.2 | ≥10¹⁴ | 170 | 18-24 |

• 结论:厚涂层的性能提升不足 5%,但漆料成本翻倍,属于 “无效投入”—— 尤其批量生产场景(如单日 1000 块 PCB),每年多支出成本可达数万元。

• 优先通过 “选对三防漆类型” 提升防护,而非增加厚度:如海边场景选耐盐雾有机硅漆(标准厚度即可达 200h 盐雾防护),无需靠厚涂层弥补性能短板。

PCB 板存在 “禁涂区域” 与 “小型化结构”,厚涂层易导致漆料扩散、漏胶,破坏产品功能,增加清洁成本。

1. 禁涂区域污染:

◦ PCB 上的拨码开关、接线端子、LED 灯珠等禁涂区域,若未做遮蔽,厚涂层的湿膜流动性更强(因自重更大),会漫延至禁涂区,固化后导致开关卡死、端子接触不良,需用洗板水人工清理,增加工时成本。

1. 小型化产品漏胶 / 溢胶:

◦ 迷你 PCB(如智能穿戴设备 PCB,尺寸<20×20mm)或密集元件板(如手机主板),厚涂层易从元件间隙漏胶至背面,或溢胶覆盖芯片引脚,引发短路风险,反而违背防护初衷。

• 禁涂区域需提前用耐高温遮蔽胶覆盖,且涂层厚度需≤相邻元件高度的 1/2,避免漆料漫延;小型化 PCB 优先选低粘度三防漆(500-800mPa・s),标准厚度即可实现均匀覆盖,减少漏胶。

1. 基础标准:干膜 25-40μm(湿膜 0.05-0.15mm),适配 90% 以上 PCB 场景,兼顾防护与工艺;

2. 特殊场景:

◦ 高腐蚀环境(如化工、海洋):可提升至干膜 40-50μm,但需选用高固含三防漆(如改性有机硅型),避免厚涂弊端;

◦ 柔性 PCB(FPC):厚度需控制在 25-30μm,过厚会影响弯折性能,导致漆膜开裂。

1. 核心原则:防护效果≠厚度,优先通过 “选对材质 + 优化工艺” 提升防护,而非盲目增厚 —— 若对厚度有疑问,可咨询东莞润莘电子等厂家,结合 PCB 结构与使用环境定制方案。佛山三防漆采购找哪家?(环保型三防漆E801)

本文为东莞润莘电子(www.gdrxs.cn)原创作品,©2025。

未经书面许可,谢绝任何形式的转载、摘编或用于任何商业目的。

欢迎在社交媒体上分享本文链接。